La mànega d’alta pressió RVD és una part flexible del conducte, que s’utilitza en comunicacions hidràuliques per unir elements mòbils i subministrar-los líquids de treball (oli de màquina, lubricants, etc.). Del nom, queda clar que aquests productes són capaços de suportar indicadors d’alta pressió. Ajuden a reduir els efectes de vibració en parts específiques de les estructures hidràuliques.

La tecnologia per a la producció de mànegues depèn del tipus de producte i de les seves característiques

Contingut

Varietats de DMA

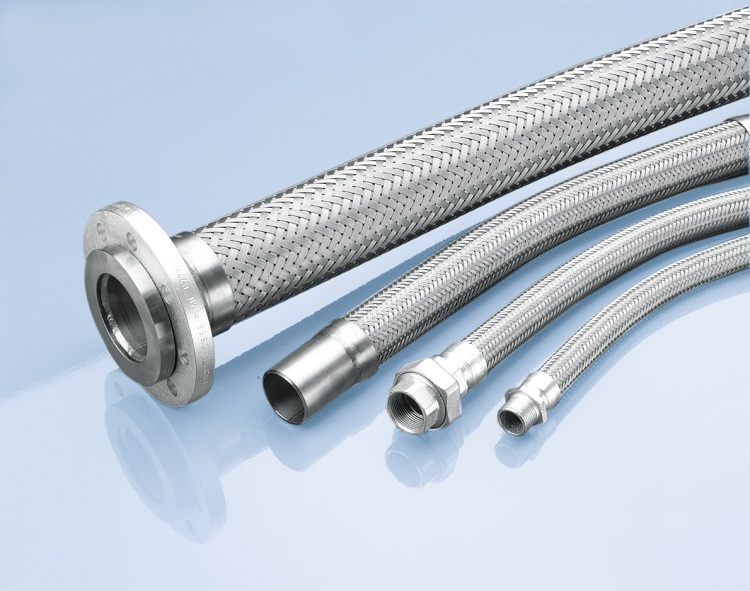

El més senzill, des del punt de vista estructural, les mànegues d’alta pressió són mànegues equipades amb una trena d’acer. Aquests productes no estan forçats, no obstant això, a causa de que la trença és capaç de suportar alta pressió del medi de treball. A més, hi ha altres DMA que val la pena prestar atenció.

Màniga trenada Compta amb un elevat coeficient de flexibilitat, que permet l'ús de mànegues d'alta pressió a gairebé totes les estructures hidràuliques modernes. Les fundes equipades amb una trena s'utilitzen en estructures de canonades per a subministrament d'un medi de treball a pressió. Aquests productes es componen de tres capes principals:

- interior;

- mig;

- extern.

Nota! Les mànegues trenades poden funcionar en dures condicions de funcionament. El rang de temperatura d'aquests productes oscil·la entre -70 i +70 ° C.

Les mànegues de goma consisteixen en diverses capes de materials diferents, cosa que proporciona al producte una alta durabilitat

Mànega en espiral de goma. La funció principal d’aquest dispositiu és subministrar líquids de treball (emulsions o olis). El lliurament de líquids de treball es realitza on el subministrament s’acompanya de llegums. Des d’un punt de vista estructural, aquestes mànigues són més complexes que les del tipus anterior. Considereu els principals elements estructurals que formen part d’aquests mànegues:

- espiral de fil extern;

- espiral de filferro situada dins de la mànega;

- capa tèxtil;

- capa de goma;

- directament tèxtil.

La complexitat del disseny d’aquest WFD li permet exercir una altra funció important: l’eliminació de l’electricitat estàtica que es produeix a les estructures hidràuliques.

Polietetrafluoroetilè (PTFE). Aquests productes són resistents als compostos químics agressius. Com a regla general, s'utilitzen en construccions amb indicadors de pressió mitjana.

Funda termoplàstica. La capa externa de producte tal està fet de materials resistents a les fluctuacions de temperatura. Els RVD d’aquest tipus poden suportar temperatures de -40 a +100 ºC. A més, presenta característiques d’alta resistència.

A més, la DMA es classifica en dos tipus principals:

- productes equipats amb bobines metàl·liques;

- productes trenats metàl·lics.

A més dels tipus de RVD anteriors, n’hi ha d’altres, però, tenen una àrea operativa molt especialitzada i s’utilitzen molt poques vegades.

Característiques de disseny de mànegues d’alta pressió

Avui en dia, els més comuns són els RVD amb una trena.Les fundes d'alta pressió consisteixen en elements constructius separats. Considereu les tres parts principals que inclouen aquests dispositius:

- part de manxa;

- trena;

- punta.

La part de manxa és una secció flexible de canonada que es distingeix pel seu disseny de costelles. Hi ha diverses opcions de classificació per a tubs corrugats de manxa. Segons l'estructura, els tubs de manxa es divideixen en dos tipus:

- format per una capa;

- de dues capes.

A més, els tubs de manxa estan separats per un altre paràmetre important: la forma de les costelles. Segons la forma de les costelles, els tubs de manxa poden ser de 2 tipus, és a dir:

- paral·lel;

- cargol.

Trena: un element estructural de la majoria de mànegues d’alta pressió, que és un fil metàl·lic que millora les característiques de resistència de les mànigues.

Informació útil D’acord amb les normes, el gruix del filferro emprat per trenar les mànegues d’alta pressió ha de ser com a mínim de 0,3 mm. Una banda de trenat, per regla general, inclou de 6 a 12 fils de filferro.

A més de millorar les característiques de resistència del WFD, la trena també els permet suportar pressions més altes durant el funcionament.

Una punta és un element estructural d’una mànega d’alta pressió que realitza funcions de connexió. La punta és un encaix (en alguns casos, una femella) i s'utilitza per connectar el WFD amb la resta de la comunicació.

Avantatges del DMA

Les mànegues d'alta pressió es diferencien de les canonades ordinàries que s'utilitzen en les comunicacions hidràuliques, per la qual cosa cal conèixer les seves característiques distintives. Considereu les principals característiques tècniques de les mànegues d’alta pressió:

- tots els elements estructurals que formen part de mànegues d'alta pressió es caracteritzen per una bona resistència a la corrosió i productes químics agressius. Degut a això, es poden utilitzar en sistemes on diversos líquids actuen com a medi;

- les capes interiors i exteriors del WFD presenten una bona resistència a temperatures baixes i altes. El WFD es pot utilitzar en condicions de funcionament difícils;

- Un altre avantatge d’aquests productes és un elevat coeficient de flexibilitat;

- Per regla general, els accessoris i les proves de pressió de les mànegues, que s’utilitzen en sistemes amb indicadors d’alta pressió, són de bona qualitat;

- la gran qualitat dels elements de segellat utilitzats en la instal·lació de les mànegues d’alta pressió també és una garantia de fiabilitat;

- bona resistència a la tensió mecànica.

Aquests productes són populars en diverses àrees operatives. Considerem alguns d’ells:

- metal·lúrgia;

- indústria petroliera;

- producció química;

- industria de la construcció.

El procés de producció de mànegues inclou diverses etapes, la seqüència de les quals és seguida estrictament

La fabricació de mànegues d’alta pressió és un fet seriós, que es desenvolupa en 4 etapes:

- Etapa preparatòria.

- Crimada

- Proves de la DMA.

- Aplicació de marcatge especial.

Preparació per a la fabricació de mànegues d’alta pressió

Abans de continuar amb la fabricació de mànegues d’alta pressió de les mànegues d’alta pressió, cal realitzar treballs preparatoris. La preparació per a la producció de mànegues d’alta pressió inclou:

- selecció d'elements estructurals per a aquestes mànegues;

- instal·lació d'equips de producció.

Important! Els elements de connexió (accessoris) per a mànegues d’alta pressió es seleccionen depenent de la secció transversal del producte. L’elecció d’elements de transició i diversos adaptadors també depèn d’aquest paràmetre geomètric.

A continuació, centrant-se en les dimensions del muntatge, seleccioneu peces especials - lleves per a segar.Després de preparar les lleves de seccionament, la premsa de sega s’ajusta al diàmetre desitjat. La següent etapa és la preparació de la màquina de tall i el tall de la mànega d’alta pressió. Es tracta d’un procés necessari mitjançant el qual s’obtenen productes de la longitud requerida. La llesca feta amb l'ajuda d'una màquina sembla ser el més igual possible, cosa que és molt important per a altres manipulacions. Si cal, es netejaran els extrems de la DMA.

Després cal treure de la mànega la capa exterior, que consisteix en cautxú. L’eliminació de la capa de cautxú es realitza abans de trenar-se mitjançant una màquina especial, que s’anomena descàrrega. No tots els tipus de mànega requereixen stripping de goma (per exemple, per a mànegues 2SN).

Paral·lelament a l’eliminació de la capa de cautxú, s’hi assembla un acoblament tipus mugró. A més, aquesta peça de connexió es posa en una mànega d'alta pressió i, a continuació, s'insereixen accessoris de les mides necessàries, seleccionats anteriorment per a un RVD particular. Al final, les lleves de segar estan instal·lades a l'aparell de segar. Així, es realitzen treballs preparatoris per a la producció de mànegues d’alta pressió.

Crimada

Després de la resta de treballs preparatoris, podeu procedir directament a la producció de mànegues d’alta pressió de la DMA. L’etapa principal en la fabricació d’aquests productes és la sega, que es realitza en equips especials, concretament en les màquines de segar. Abans de segar, es recomana que l'equip es comprovi si es pot reparar. Fins a la data, hi ha dues opcions per unir RVD:

- mètode longitudinal;

- mètode transversal.

Longitudinal. Aquesta opció de seccionar RVD s’utilitza, per regla general, en països europeus més desenvolupats, però també es produeix a Rússia. El mètode de producció longitudinal permet obtenir ambdues varietats d’aquests productes (trenats i ferits). La tecnologia de producció en aquest cas implica l'ús d'un acoblat que tingui dents anulars. Les dents d’anell estan situades a la part posterior de la peça, cosa que permet fixar fermament la mànega al segar.

S'aconsegueix una elevada velocitat de segellat mitjançant l'acció mecànica sobre la mànega. El WFD obtingut amb aquest mètode s’utilitza generalment en estructures hidràuliques, que es caracteritzen per una alta pressió.

Transversal. La producció interna de mànegues d'alta pressió implica, en la majoria dels casos, l'ús del segon mètode: el transvers. Aquest mètode permet la fabricació de productes trenats. La tecnologia d’aquest mètode consisteix en la preparació d’acoblaments especials per a la retolació, prèviament processats a la màquina. Aquest tractament permet treure la capa de cautxú de la seva superfície. Després d'això, es realitza una crimp transversal directa. Càmeres de tipus sexi, en què es fixa la mànega, la comprimeixen i, en conseqüència, es forma un patró semblant a passos a la superfície de la mànega.

Informació útil Les DMA, que s’obtenen pel mètode transversal, difereixen en el cost democràtic i s’utilitzen en estructures on el medi de treball està sota pressió no superior a 12 MPa.

Prova i marcatge

Les proves són un pas necessari en la fabricació de mànegues d’alta pressió. Això es deu al fet que cal comprovar la qualitat dels productes acabats. Aquesta comprovació permet identificar puntualment mànegues de baixa qualitat. Les mànegues d'alta pressió han de complir les normes estatals existents.

Abans de provar, per regla general, s’inflen els productes acabats. Això és necessari per netejar-les de la pols, la brutícia i altres elements aliens.Després de la purga de la mànega, es connecta als equips de prova necessaris, que s’encarreguen de subministrar un medi de treball a una pressió aproximadament 2 vegades superior a la normal de funcionament. Durant les proves s’utilitza oli o aigua com a medi de treball. Si la mànega ha resistit la pressió necessària i no hi ha esquerdes ni altres defectes, es considerarà adequada per utilitzar-la. Després de comprovar-ho, la mànega es torna a netejar amb aire.

A l’última etapa, s’apliquen marques especials a les mànigues. Després de marcar, els productes acabats són classificats i envasats per emmagatzemar-los o transportar-los.