La canonada laminada en calent sense soldadura és un producte d’una sola peça obtingut en l’última fase de redistribució a partir de carboni o aliatge, o d’acer i aliatges d’alt aliatge per laminació en calent. S'obté una canonada perfecta laminada en calent de diverses maneres, la tria es determina segons els requisits per a la mida i la qualitat del producte, les propietats inherents al metall de la peça a partir de la qual serà fosa.

Les canonades laminades en calent són productes que no tenen costura; s’obtenen de diverses maneres.

Contingut

- 1 Classificació dels tipus de producció de canonades deformades en calent

- 2 Mètodes de rodar la funda

- 3 Com es realitza una canonada perfecta laminada en calent?

- 4 Objectius i avantatges de les canonades deformades en calent

- 5 Assortiment de tubs transparents laminats en calent

- 6 Les característiques tècniques més importants d’acord amb GOST 8731-74 i 8732-78

Classificació dels tipus de producció de canonades deformades en calent

La classificació de la producció de canonades deformades en calent es basa en tres principals trets diferenciadors:

- Un mètode per obtenir una màniga.

- El mètode d’enrotllar la funda a la canonada.

- El mètode amb el qual finalment es forma el diàmetre del producte i el seu gruix de paret.

El procés de producció caracteritza de manera més completa el mètode d’enrotllar la funda a la canonada. Les unitats i tallers de laminació de canonades s'anomenen basant-se en aquest paràmetre. El mètode d’enrotllar la funda a la canonada es pot combinar amb qualsevol mètode de producció del mànec, o amb qualsevol mètode de formació final del producte.

Per obtenir la funda es pot utilitzar:

- Firmware en un campament de Kosovolkovy.

- Firmware a la premsa.

- Premeu el firmware rodat.

- Firmware a la premsa amb una combinació de rodar en un molí Kosovalkovy.

Mètodes de rodar la funda

Enrotllament longitudinal en un molí automàtic: en un mandril curt estacionari. Els molins automàtics són generalitzats, ja que la producció dels mateixos s’associa a l’obtenció d’una sèrie d’avantatges:

- universalitat de l’assortiment fabricat;

- rendiment prou alt;

- alt grau de mecanització;

- alt nivell d’automatització;

- gran maniobrabilitat per aconseguir una càrrega completa d'equips.

Les futures canonades es poden rodar sobre laminadores de diversos tipus, cadascuna de les quals permet obtenir productes amb una certa longitud i gruix de paret

Entre les unitats de laminació de canonades amb un molí automàtic, és habitual distingir, partint de l’assortiment (diàmetre del producte):

- productes petits: produeixen un diàmetre de fins a un centenar i mig mil·límetre;

- de mitjana: fins a dos-cents cinquanta mil·límetres;

- de grans dimensions: fins a quatre-cents mil·límetres o més.

Rodatge periòdic en un molí pelegrí (mandrí cònic llarg flotant amb metall repartit en els rotllos). Els productes de parets gruixudes per a diverses aplicacions es lliuren amb unitats de laminació amb un molí pelegrí. Els principals destinataris dels seus lliuraments són la producció i perfeccionament de petroli. L'assortiment determina la separació condicional de les unitats de laminació de canonades amb un molí pelegrí per:

- petit: destinat a la fabricació de productes que no superin els seixanta metres de longitud, 114 mm de diàmetre, amb un gruix de paret d’almenys dos i mig a quatre mil·límetres;

- mitjà: amb una longitud no superior a quaranta metres, un diàmetre de fins a 325 mil·límetres, amb un gruix de paret d’almenys cinc a vuit mil·límetres;

- de grans dimensions: fins a trenta-sis metres de llarg, amb un diàmetre de fins a set-cents mil·límetres, amb parets d'almenys entre sis i deu mil·límetres de gruix.

Enrotllament longitudinal en un molí continu (mandrí cilíndric llarg, flotant o sostingut, totalment o parcialment, en un molí multi-banc). El rodatge continu és considerat el mètode d'alt rendiment més prometedor per a la producció de canonets laminats en calent. Per a la fabricació de productes amb diàmetres entre setze i tres-cents cinquanta mil·límetres i un gruix de paret de dos a vint-i-cinc mil·límetres, s’utilitzen principalment acers de carboni i baix aliatge, de vegades acers d’aliatge alts.

Cargol rodant sobre un molí rodant (mandrí flotant llarg en un molí de Kosovalkovy). El cargol s'utilitza en els tres rotlles d'una unitat de rodament de tubs amb un molí de tres rotlles: perforació, rotllat i calibració. Respecte a les unitats de laminació de tubs amb un molí continu, les unitats amb un laminador es marquen com a altament maniobrables. La transició a la producció de productes d’un diàmetre diferent no és difícil, ja que no cal substituir els rotllos. Per a la producció de productes amb parets relativament gruixudes d’alta precisió s’utilitzen acers de carboni i aliatges, principalment es produeixen canonades per a anells de coixinet.

Al molí de la cremallera. En aquest cas, amb l'ajuda del mandrí, les ulleres s'empenyen a través d'una sèrie de calibres de forma anular o de rodetes. Les canonades de parets primes amb un diàmetre de fins a 245 mm es produeixen a partir d'una cartella quadrada obtinguda en plantes de fosa o enrotllament continu. Les unitats domèstiques per rodar canonades amb un molí de cremallera a causa de l’elevat cost dels productes i la mala qualitat de la superfície exterior no estan generalitzades. Les unitats modernitzades estrangeres permeten que l’acer al carboni i l’acer aliatge puguin produir productes de fins a dotze metres de llarg i amb un diàmetre de 21 a 245 mm, amb parets de dos a mig i fins a deu mil·límetres de gruix.

A la premsa de canonades. El mandrí i l'anell de matriu fixats formen un buit anular on l'extrusió del metall. Les unitats de llançament de tub amb premsa de perfil de tub permeten realitzar perfils de forma complexa amb una gran precisió. La tolerància al gruix de la paret sobre ells s'estableix en un deu per cent, però es pot reduir, si cal, entre un cinc i un vuit per cent. S'aconsegueix una alta precisió a causa de l'arranjament concèntric d'eines tecnològiques i l'esquema de deformació eiximètrica.

Creu rodant sobre un molí planetari. Es tracta d’un mandril estacionari en rotllos cònics, que s’instal·len en una gàbia rotativa.

Com es realitza una canonada perfecta laminada en calent?

La canonada d'acer inoxidable laminada en calent (deformada en calent, premsada en calent) es realitza generalment en molins que funcionen amb el principi de funcionament continu.

L'estructura perfecta en el procés de fabricació passa per diverses etapes comunes a les unitats amb molins de diversos tipus:

- la billeta metàl·lica s'introdueix en un forn especial i s'escalfa a una temperatura predeterminada;

- s'utilitza un molí de perforació per obtenir una funda, s'introdueix un mandrí a la funda i es fa el rodatge;

- al final del rodatge, es treu la funda i es talla l'extrem de la canonada;

- la superfície exterior de la canonada està anivellada;

- Per a la reducció s’utilitza un molí de reducció o de calibració contínua. Aquest procediment és estrictament obligatori, ja que evita l’aparició d’ovalitat del producte. Una canonada de gran diàmetre sense fissures pot requerir l’ús d’un molí d’expansió;

- després de refredar el producte, es talla en trossos de la longitud desitjada i passa per l’acabat final.

Objectius i avantatges de les canonades deformades en calent

S'utilitzen productes perfectes obtinguts per laminació en calent:

- en sistemes de fontaneria i calefacció, diverses sales de caldera, principalment en habitatges i serveis comunitaris;

- en producció farmacèutica;

- a les empreses de la indústria alimentària;

- a la indústria del transport;

- a les empreses químiques, productores i refinades de petroli;

- en construcció naval, fabricació d’avions, construcció i energia;

- en la fabricació de mobles i dissenys de dissenyadors.

Una aplicació tan àmplia i diversa es deu a l’excel·lent rendiment de l’acer inoxidable, caracteritzat per:

- excel·lent resistència mecànica;

- resistència a la corrosió;

- resistència a la calor, que permet l’ús de productes en un ampli rang de temperatures;

- resistència a compostos químics agressius.

Aquestes qualitats expliquen l’àmplia distribució i demanda de productes, que es distingeixen pel seu elevat cost derivat de la necessitat d’utilitzar equips voluminosos i costosos per a la producció.

Només es poden fer servir canonades transparents per equipar canonades d’aigua i canonades a través dels quals es transporten compostos líquids agressius, ja que mai es filtraran ni s’oxidaran.

Assortiment de tubs transparents laminats en calent

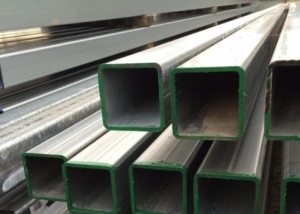

Els productes de formació perfecta en calent varien en forma, mida, materials i característiques de fabricació. En un assortiment divers, és habitual assignar canonades per tipus de secció:

- quadrat;

- rodó;

- rectangular.

La precisió de fabricació del diàmetre exterior del producte pot ser:

- ordinari;

- elevat.

Segons el gruix de la paret del producte, consulteu:

- de parets gruixudes: de 12 a 5 a quaranta mil·límetres;

- de paret prima: de sis a dotze mil·límetres.

Els productes difereixen en longitud:

- sense mesurar: de quatre a dotze metres i mig;

- mesurat - dins dels mateixos límits;

- mides múltiples: amb una quantitat de cinc mil·límetres per tall;

- aproximada.

Per a la fabricació d'acer s'utilitza:

- aliat;

- carboni.

Segons les característiques del material emprat en la construcció, les canonades deformades en calent estan dividides en cinc grups que difereixen en l'estandardització:

- A - propietats mecàniques;

- B - composició química;

- B - propietats mecàniques i composició química;

- G - composició química i control de propietats mecàniques sobre les mostres;

- D - prova de la pressió hidràulica.

Les canonades es divideixen en classes que determinen la finalitat de cada tipus de producte format en calent.

Les canonades laminades en calent de forma perfecta fabricades a partir d’un blanc en forma de lingot sòlid no són adequades per al seu ús amb el propòsit de transportar substàncies nocives (classes I, II i III), explosius, perillosos, aigua calenta i vapor.

Les característiques tècniques més importants d’acord amb GOST 8731-74 i 8732-78

Per a tots els productes inclosos en la llista de talles estàndard, GOST regula el diàmetre, la longitud, el gruix i la massa d'un mesurador en marxa. D’acord amb la classificació per a la precisió de fabricació, s’estableix la possibilitat de desviacions màximes del diàmetre nominal. Es van establir desviacions de límit (toleràncies) al llarg de la longitud i la curvatura, el gruix de paret (independentment de la classificació). Es discuteixen diversos matisos relacionats amb la coordinació de la comanda entre el consumidor i el fabricant.

Es determinen els materials per a la fabricació: carboni d’acer i aliatges d’aliatge. En funció de la qualitat del producte, es divideixen en cinc grups: A, B, C, D, D. GOST estipula específicament el dret del client a exigir l’entrega de canonades amb tractament tèrmic.En aquest cas, el mode de tractament tèrmic i els valors estandarditzats de les propietats mecàniques s’estableixen a partir de documents normatius i tècnics aprovats de la manera establerta.

GOST no permet la presència a la superfície de productes amb defectes evidents (esquerdes, postes de sol, desperfectes i captures) que violen el gruix de paret establert. En la fabricació de canonades per a la seva posterior mecanització amb l'objectiu d'obtenir-ne peces, és possible establir requisits addicionals de qualitat superficial, segons el que acordi el client i el fabricant.

Els extrems dels productes es tallen estrictament en un angle de 90º amb el despreniment. Es permet la formació d’un xamfrà sempre que s’inclini cap a l’eix del producte en un angle d’almenys 70 graus. Si es fa un tall autogeni o de plasma per a canonades, la mida de la mida al llarg de la longitud no pot ser inferior a vint mil·límetres per tall.

Nota! Per a les canonades que es pensen fer servir a pressió, s’especifiquen les condicions de treball durant la formació de la comanda. Els productes han de passar per una pressió hidràulica de prova de fins a vint atmosferes (a petició del client, es pot superar aquest llindar).

L’elevada demanda de cara en la fabricació de canonades laminades en calent sense costos s’explica pels seus notables avantatges, que permeten descuidar fins a cert punt el cost dels productes. Eliminen completament la possibilitat de filtracions, aconseguint una estanquitat perfecta i una excel·lent resistència a la corrosió. Els productes d’ús duradors, fiables i d’ús universal, tenen un atractiu i una bellesa estètica reals com a racionalitat encarnada.