RVD højtryksslangen er en fleksibel del af rørledningen, der bruges i hydraulisk kommunikation til sammenføjning af bevægelige elementer og tilførsel af arbejdsvæsker til dem (maskineolie, smøremidler osv.). Fra navnet er det klart, at sådanne produkter er i stand til at modstå højtryksindikatorer. De hjælper med at reducere vibrationseffekter på specifikke dele af hydrauliske strukturer.

Indhold

Sorter af WFD

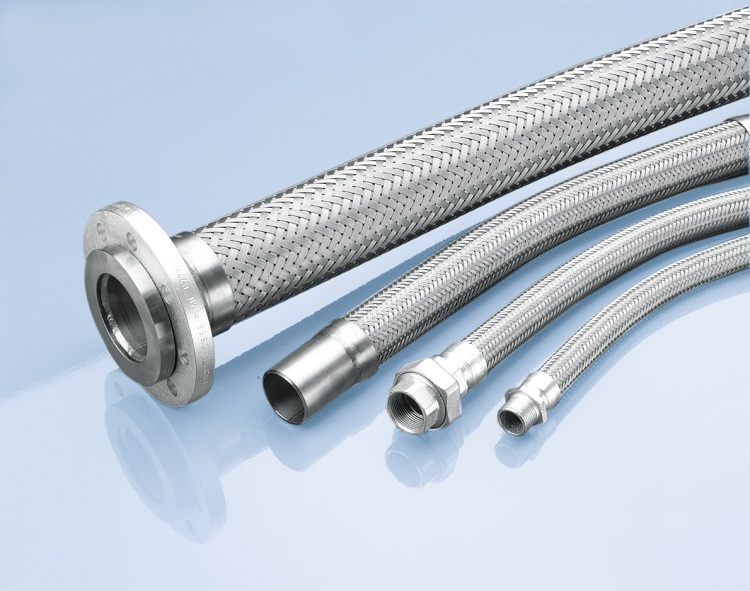

Fra den strukturelle synsvinkel er den enkleste højtryksslanger slanger udstyret med stålfletning. Sådanne produkter er ikke forstærket, men på grund af fletningen er i stand til at modstå højt arbejdsmiljøtryk. Derudover er der andre WFD'er, der er værd at være opmærksomme på.

Flettet ærme. Den har en høj fleksibilitetskoefficient, der tillader anvendelse af sådanne højtryksslanger i næsten alle moderne hydrauliske strukturer. Ærmer udstyret med en fletning bruges i rørledningsstrukturer til tilførsel af et arbejdsmedium under pres. Sådanne produkter består af 3 hovedlag:

- indre;

- middle;

- udvendig.

Bemærk! Flettede slanger er i stand til at fungere under barske driftsforhold. Temperaturområdet for sådanne produkter varierer fra −70 til +70 ° C.

Gummispiralslange. En sådan anordnings hovedfunktion er at levere arbejdsvæsker (emulsioner eller olier). Levering af arbejdsvæsker udføres, hvor deres forsyning ledsages af pulser. Fra et strukturelt synspunkt er sådanne ærmer mere komplekse end den forrige type. Overvej de vigtigste strukturelle elementer, der er en del af sådanne slanger:

- ekstern tråd spiral;

- trådspiral placeret inde i slangen;

- tekstillag;

- gummilag;

- direkte tekstil.

Kompleksiteten i designet af denne WFD giver den mulighed for at udføre en anden vigtig funktion - fjernelse af statisk elektricitet, der forekommer i hydrauliske strukturer.

Polytetrafluoroethylen (PTFE). Sådanne produkter er resistente over for aggressive kemiske forbindelser. Som regel bruges de i konstruktioner med gennemsnitlige trykindikatorer.

Termoplastisk ærme. Det ydre lag af et sådant produkt er lavet af materialer, der er modstandsdygtige over for temperatursvingninger. RVD'er af denne type kan modstå temperaturer fra −40 til +100 ° C. Derudover har den høje styrkeegenskaber.

Derudover er WFD klassificeret i to hovedtyper:

- produkter udstyret med metalspiraler;

- metalflettet produkter.

Ud over ovennævnte typer RVD er der andre, men de har et yderst specialiseret driftsområde og bruges meget sjældent.

Designfunktioner i højtryksslanger

I dag er det mest almindelige RVD med en fletning.Ærmer med højt tryk består af separate konstruktive elementer. Overvej de tre hoveddele, der inkluderer disse enheder:

- bælg del;

- fletning;

- tip.

Bælgdelen er en fleksibel del af røret, der kendetegnes ved dens ribbestyrede design. Der er adskillige klassificeringsmuligheder for bælgebølgede rør. Afhængigt af strukturen er bælgensrør opdelt i 2 typer:

- bestående af et lag;

- tolags.

Derudover adskilles bælgelørene ved hjælp af en anden vigtig parameter - ribbenes form. Afhængigt af ribbenes form kan bælgens rør være af 2 typer, nemlig:

- parallel;

- skrue.

Fletning - et strukturelt element i de fleste højtryksslanger, som er en metaltråd, der øger ægernes styrkeegenskaber.

Nyttige oplysninger! I overensstemmelse med standarderne skal tykkelsen på den tråd, der bruges til at flette højtryksslangerne, være mindst 0,3 mm. En fletningstrimmel inkluderer som regel 6 til 12 trådtråde.

Udover at forbedre styrkeegenskaberne for WFD tillader fletningen dem også at modstå højere tryk under drift.

En spids er et strukturelt element i en højtryksslange, der udfører forbindelsesfunktioner. Spidsen er et fittings (i nogle tilfælde en møtrik) og bruges til at forbinde WFD med resten af kommunikationen.

Fordele ved WFD

Højtryksslanger adskiller sig fra almindelige rør, der bruges til hydraulisk kommunikation, så du skal kende deres kendetegn. Overvej de vigtigste tekniske egenskaber ved højtryksslanger:

- alle strukturelle elementer, der er en del af højtryksslanger, er kendetegnet ved god resistens mod korrosion og aggressive kemikalier. På grund af dette kan de bruges i systemer, hvor forskellige væsker fungerer som et medium;

- de indre og ydre lag af WFD har god modstand mod lave såvel som høje temperaturer. WFD kan bruges under vanskelige driftsforhold;

- En anden fordel ved disse produkter er en høj fleksibilitetskoefficient;

- Som regel er fittings og trykprøvning af slanger, der bruges i systemer med højtryksindikatorer, af god kvalitet;

- den høje kvalitet af tætningselementerne, der bruges til installation af højtryksslangerne, er også en garanti for pålidelighed;

- god modstand mod mekanisk belastning.

Sådanne produkter er populære inden for forskellige operationelle områder. Lad os overveje nogle af dem:

- metallurgi;

- olieindustri;

- kemisk produktion;

- byggeri.

Fremstilling af højtryksslanger er en alvorlig begivenhed, der finder sted i 4 trin:

- Forberedende fase.

- Crimp.

- Test af WFD.

- Anvendelse af særlig mærkning.

Forberedelse til fremstilling af højtryksslanger

Før man fortsætter med fremstilling af højtryksslanger af højtryksslanger, er det nødvendigt at udføre forberedende arbejde. Forberedelse til produktion af højtryksslanger inkluderer:

- valg af konstruktionselementer til sådanne slanger;

- opsætning af produktionsudstyr.

Vigtig! Forbindelseselementer (fittings) til højtryksslanger vælges afhængigt af produktets tværsnit. Valget af overgangselementer og forskellige adaptere afhænger også af denne geometriske parameter.

Dernæst skal du fokusere på dimensionerne på beslaget og vælge specielle dele - knaster til krympning.Efter klargøring af krympekammerne indstilles krympepressen til den ønskede diameter. Det næste trin er klargøring af kantmaskine og opskæring af højtryksslangen. Dette er en nødvendig proces, hvorved produkter med den krævede længde opnås. Skiven, der er lavet ved hjælp af en sådan maskine, viser sig at være så jævn som muligt, hvilket er meget vigtigt for yderligere manipulationer. Om nødvendigt rengøres enderne af WFD yderligere.

Derefter er det nødvendigt at fjerne det ydre lag, der består af gummi, fra slangen. Fjernelse af gummilaget udføres inden fletning ved hjælp af en speciel maskine, der kaldes afbrydning. Ikke alle slangetyper kræver striber af gummi (for eksempel til 2SN-slanger).

Parallelt med fjernelse af gummilaget er en kobling af nippeltypen samlet. Yderligere sættes denne forbindelsesdel på en højtryksslange, og derefter indsættes fittings af de krævede størrelser, valgt tidligere til en bestemt RVD. I slutningen installeres krympekamrene i krympeapparatet. Således udføres forberedende arbejde til produktion af højtryksslanger.

Crimp

Når forberedelserne er bagpå, kan du gå direkte til produktion af højtryksslanger i WFD. Hovedfasen i fremstillingen af disse produkter er krympning, der udføres på specielt udstyr, nemlig crimpmaskiner. Før krympning anbefales det, at udstyret kontrolleres for brugbarhed. Til dato er der to muligheder for at krympe RVD:

- langsgående metode;

- tværgående metode.

Longitudinal. Denne mulighed for at krympe RVD bruges som regel i mere udviklede europæiske lande, men den forekommer også i Rusland. Den langsgående produktionsmetode giver dig mulighed for at få begge sorter af disse produkter (flettet og såret). Produktionsteknologi involverer i dette tilfælde brugen af en kobling, der har ringformede tænder. Ringetænder er placeret på bagsiden af delen, hvilket giver dig mulighed for at fastgøre slangen ordentligt, når du krymper.

En høj tætningsgrad opnås ved mekanisk handling på slangen. WFD opnået ved denne metode anvendes normalt i hydrauliske strukturer, der er kendetegnet ved højt tryk.

Tværgående. Indenlands produktion af højtryksslanger involverer i de fleste tilfælde brugen af den anden metode - den tværgående. Denne metode tillader fremstilling af flettede produkter. Teknologien til denne metode involverer forberedelse af specielle krympekoblinger, der forbehandles på maskinen. Denne behandling giver dig mulighed for at fjerne laget af gummi fra dens overflade. Derefter udføres en direkte tværgående crimp. Kamme af crimp-type, hvori slangen er fastgjort, komprimeres og som et resultat dannes et mønster, der ligner trin på overfladen af slangen.

Nyttige oplysninger! WFD'erne, der opnås ved tværgående metode, adskiller sig i demokratiske omkostninger og bruges i strukturer, hvor arbejdsmediet er under pres på højst 12 MPa.

Testning og mærkning

Test er et nødvendigt trin i fremstillingen af højtryksslanger. Dette skyldes, at færdige produkter skal kontrolleres for kvalitet. Denne kontrol giver dig mulighed for rettidigt at identificere slanger i lav kvalitet. Højtryksslanger skal være i overensstemmelse med gældende tilstandsstandarder.

Før testning, som regel, er de færdige produkter oppustet. Dette er nødvendigt for at rense dem for støv, snavs og andre fremmedlegemer.Efter rensning af slangen er den tilsluttet det nødvendige testudstyr, der er ansvarlig for at forsyne et arbejdsmedium under et tryk, der er cirka 2 gange højere end det normale driftsmiddel. Under test anvendes olie eller vand som arbejdsmedium. Hvis slangen har modstået det nødvendige tryk, og der ikke er nogen revner eller andre defekter på den, betragtes den som velegnet til brug. Efter kontrol rengøres slangen igen med luft.

På det sidste trin påføres specielle markeringer på ærmerne. Efter mærkning sorteres og pakkes færdigvarer til opbevaring eller transport.