Der RVD-Hochdruckschlauch ist ein flexibler Teil der Rohrleitung, der in der hydraulischen Kommunikation zum Verbinden beweglicher Elemente und zum Zuführen von Arbeitsflüssigkeiten (Maschinenöl, Schmiermittel usw.) verwendet wird. Aus dem Namen geht hervor, dass solche Produkte Hochdruckindikatoren standhalten können. Sie tragen dazu bei, Vibrationseffekte auf bestimmte Teile von Hydraulikstrukturen zu reduzieren.

Die Technologie zur Herstellung von Hochdruckschläuchen hängt von der Art des Produkts und seinen Eigenschaften ab

Inhalt

Sorten von WRRL

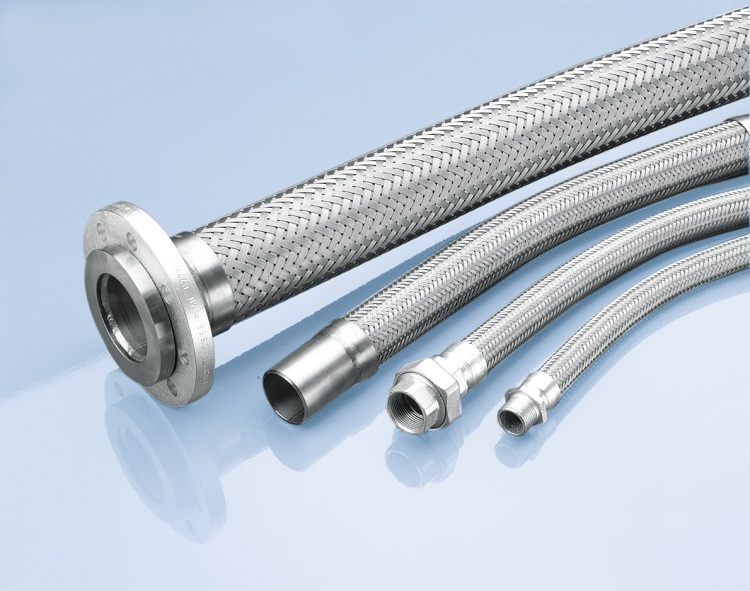

Die aus struktureller Sicht einfachsten Hochdruckschläuche sind Schläuche, die mit einem Stahlgeflecht ausgestattet sind. Solche Produkte sind jedoch nicht verstärkt, da das Geflecht einem hohen Druck der Arbeitsumgebung standhalten kann. Darüber hinaus gibt es andere WRRL, die es wert sind, beachtet zu werden.

Geflochtene Hülse. Es verfügt über einen hohen Flexibilitätskoeffizienten, der die Verwendung solcher Hochdruckschläuche in fast allen modernen Hydraulikstrukturen ermöglicht. Mit einem Geflecht ausgestattete Hülsen werden in Rohrleitungsstrukturen zur Versorgung eines unter Druck stehenden Arbeitsmediums verwendet. Solche Produkte bestehen aus 3 Hauptschichten:

- Innere;

- Mitte;

- extern.

Beachten Sie! Geflochtene Schläuche können unter rauen Betriebsbedingungen funktionieren. Der Temperaturbereich solcher Produkte reicht von –70 bis +70 ° C.

Gummischläuche bestehen aus mehreren Schichten unterschiedlicher Materialien, was dem Produkt eine hohe Haltbarkeit verleiht

Gummispiralschlauch. Die Hauptfunktion eines solchen Geräts besteht darin, Arbeitsflüssigkeiten (Emulsionen oder Öle) zuzuführen. Die Abgabe von Arbeitsflüssigkeiten erfolgt dort, wo deren Abgabe von Impulsen begleitet wird. Aus struktureller Sicht sind solche Hülsen komplexer als der vorherige Typ. Betrachten Sie die Hauptstrukturelemente, die Teil solcher Schläuche sind:

- externe Drahtspirale;

- Drahtspirale im Schlauch;

- Textilschicht;

- Gummischicht;

- direkt textil.

Die Komplexität des Designs dieser WRRL ermöglicht es ihr, eine weitere wichtige Funktion zu erfüllen - die Entfernung statischer Elektrizität, die in hydraulischen Strukturen auftritt.

Polytetrafluorethylen (PTFE). Solche Produkte sind resistent gegen aggressive chemische Verbindungen. In der Regel werden sie in Konstruktionen mit Durchschnittsdruckindikatoren eingesetzt.

Thermoplastische Hülse. Die äußere Schicht eines solchen Produkts besteht aus Materialien, die gegen Temperaturschwankungen beständig sind. RVDs dieses Typs können Temperaturen von –40 bis +100 ° C standhalten. Darüber hinaus weist es hohe Festigkeitseigenschaften auf.

Darüber hinaus wird die WRRL in zwei Haupttypen eingeteilt:

- Produkte mit Metallspulen;

- Metall geflochtene Produkte.

Zusätzlich zu den oben genannten RVD-Typen gibt es andere, sie haben jedoch einen hochspezialisierten Einsatzbereich und werden sehr selten eingesetzt.

Konstruktionsmerkmale von Hochdruckschläuchen

Am häufigsten sind heute RVD mit Geflecht.Hochdruckhülsen bestehen aus getrennten Konstruktionselementen. Betrachten Sie die drei Hauptteile, die diese Geräte enthalten:

- Balgteil;

- flechten;

- Trinkgeld.

Der Balgteil ist ein flexibler Rohrabschnitt, der sich durch sein geripptes Design auszeichnet. Es gibt verschiedene Klassifizierungsoptionen für Balgwellrohre. Je nach Struktur werden die Balgrohre in zwei Typen unterteilt:

- bestehend aus einer Schicht;

- Zwei Schichten.

Darüber hinaus sind die Balgrohre durch einen weiteren wichtigen Parameter getrennt - die Form der Rippen. Abhängig von der Form der Rippen können die Balgrohre von zwei Arten sein, nämlich:

- parallel;

- Schraube.

Geflecht - ein Strukturelement der meisten Hochdruckschläuche, bei dem es sich um einen Metalldraht handelt, der die Festigkeitseigenschaften der Muffen verbessert.

Eine nützliche Information! Gemäß den Normen sollte die Dicke des zum Flechten der Hochdruckschläuche verwendeten Drahtes mindestens 0,3 mm betragen. Ein Geflechtstreifen umfasst in der Regel 6 bis 12 Drahtgewinde.

Die Hülsen sind mit verschiedenen Arten von Ösen für den Anschluss an verschiedene Geräte ausgestattet

Das Geflecht verbessert nicht nur die Festigkeitseigenschaften der WRRL, sondern hält ihnen auch während des Betriebs höheren Drücken stand.

Eine Spitze ist ein Strukturelement eines Hochdruckschlauchs, der Verbindungsfunktionen ausführt. Die Spitze ist eine Armatur (in einigen Fällen eine Mutter) und wird verwendet, um die WRRL mit dem Rest der Kommunikation zu verbinden.

Vorteile der WRRL

Hochdruckschläuche unterscheiden sich von normalen Rohren, die in der hydraulischen Kommunikation verwendet werden. Daher müssen Sie deren Unterscheidungsmerkmale kennen. Berücksichtigen Sie die wichtigsten technischen Merkmale von Hochdruckschläuchen:

- Alle Strukturelemente, die Teil von Hochdruckschläuchen sind, zeichnen sich durch eine gute Korrosionsbeständigkeit und aggressive Chemikalien aus. Aus diesem Grund können sie in Systemen verwendet werden, in denen verschiedene Flüssigkeiten als Medium wirken.

- Die inneren und äußeren Schichten der WRRL weisen eine gute Beständigkeit gegen niedrige und hohe Temperaturen auf. WRRL kann unter schwierigen Betriebsbedingungen eingesetzt werden;

- Ein weiterer Vorteil dieser Produkte ist ein hoher Flexibilitätskoeffizient;

- Armaturen und Druckprüfungen von Schläuchen, die in Systemen mit Hochdruckindikatoren eingesetzt werden, sind in der Regel von guter Qualität;

- Die hohe Qualität der bei der Installation der Hochdruckschläuche verwendeten Dichtungselemente ist auch ein Garant für die Zuverlässigkeit.

- gute Beständigkeit gegen mechanische Beanspruchung.

Solche Produkte sind in verschiedenen Betriebsbereichen beliebt. Betrachten wir einige davon:

- Metallurgie;

- Öl Industrie;

- chemische Produktion;

- Baugewerbe.

Der Produktionsprozess für Schläuche umfasst mehrere Stufen, deren Reihenfolge genau eingehalten wird

Die Herstellung von Hochdruckschläuchen ist ein schwerwiegendes Ereignis, das in vier Schritten erfolgt:

- Vorbereitungsphase.

- Crimpen.

- Tests der WRRL.

- Anbringung einer speziellen Kennzeichnung.

Vorbereitung zur Herstellung von Hochdruckschläuchen

Bevor mit der Herstellung von Hochdruckschläuchen der Hochdruckschläuche fortgefahren wird, müssen vorbereitende Arbeiten durchgeführt werden. Die Vorbereitung für die Herstellung von Hochdruckschläuchen umfasst:

- Auswahl von Strukturelementen für solche Schläuche;

- Produktionsausrüstung einrichten.

Wichtig! Anschlusselemente (Armaturen) für Hochdruckschläuche werden je nach Produktquerschnitt ausgewählt. Die Wahl der Übergangselemente und verschiedener Adapter hängt auch von diesem geometrischen Parameter ab.

Wählen Sie als Nächstes unter Berücksichtigung der Abmessungen der Armatur spezielle Teile aus - Nocken zum Crimpen.Nach der Vorbereitung der Crimpnocken wird die Crimppresse auf den gewünschten Durchmesser eingestellt. Die nächste Stufe ist die Vorbereitung der Kantenmaschine und das Schneiden des Hochdruckschlauchs. Dies ist ein notwendiger Prozess, durch den Produkte der erforderlichen Länge erhalten werden. Die mit Hilfe einer solchen Maschine hergestellte Scheibe erweist sich als so gleichmäßig wie möglich, was für weitere Manipulationen sehr wichtig ist. Bei Bedarf werden die Enden der WRRL zusätzlich gereinigt.

Dann muss die äußere Schicht, die aus Gummi besteht, vom Schlauch entfernt werden. Das Entfernen der Gummischicht erfolgt vor dem Flechten mit einer speziellen Maschine, die als Entrinden bezeichnet wird. Nicht alle Schlauchtypen erfordern ein Abisolieren (z. B. für 2SN-Schläuche).

Parallel zum Entfernen der Gummischicht wird eine Nippelkupplung montiert. Ferner wird dieses Verbindungsteil auf einen Hochdruckschlauch gelegt, und dann werden Armaturen der erforderlichen Größen eingesetzt, die zuvor für einen bestimmten RVD ausgewählt wurden. Am Ende werden die Crimpnocken in die Crimpvorrichtung eingebaut. Somit werden Vorarbeiten zur Herstellung von Hochdruckschläuchen durchgeführt.

Crimpen

Nach Abschluss der Vorbereitungsarbeiten können Sie direkt mit der Herstellung von Hochdruckschläuchen der WRRL fortfahren. Die Hauptstufe bei der Herstellung dieser Produkte ist das Crimpen, das an speziellen Geräten, nämlich Crimpmaschinen, durchgeführt wird. Vor dem Crimpen wird empfohlen, das Gerät auf Wartungsfreundlichkeit zu überprüfen. Bisher gibt es zwei Möglichkeiten zum Crimpen von RVD:

- Längsschnittmethode;

- Quermethode.

Längsrichtung. Diese Option zum Crimpen von RVD wird in der Regel in stärker entwickelten europäischen Ländern verwendet, kommt jedoch auch in Russland vor. Die longitudinale Produktionsmethode ermöglicht es Ihnen, beide Sorten dieser Produkte (geflochten und gewickelt) zu erhalten. Die Produktionstechnologie beinhaltet in diesem Fall die Verwendung einer Kupplung mit ringförmigen Zähnen. Die Ringzähne befinden sich auf der Rückseite des Teils, sodass Sie den Schlauch beim Crimpen fest befestigen können.

Eine hohe Dichtrate wird durch mechanische Einwirkung auf den Schlauch erreicht. Durch dieses Verfahren erhaltene WRRL werden üblicherweise in hydraulischen Strukturen verwendet, die durch hohen Druck gekennzeichnet sind.

Quer. Bei der Herstellung von Hochdruckschläuchen im Inland wird in den meisten Fällen die zweite Methode angewendet - die Quermethode. Dieses Verfahren ermöglicht die Herstellung von geflochtenen Produkten. Die Technologie dieses Verfahrens beinhaltet die Herstellung spezieller Crimpkupplungen, die an der Maschine vorverarbeitet werden. Mit dieser Behandlung können Sie die Gummischicht von der Oberfläche entfernen. Danach wird eine direkte Quercrimpung durchgeführt. Crimp-Nocken, bei denen der Schlauch befestigt ist, komprimieren ihn und als Ergebnis bildet sich auf der Schlauchoberfläche ein Muster, das Stufen ähnelt.

Eine nützliche Information! Die WRRL, die nach der Quermethode erhalten werden, unterscheiden sich in ihren demokratischen Kosten und werden in Strukturen verwendet, in denen das Arbeitsmedium nicht mehr als 12 MPa unter Druck steht.

Testen und Markieren

Tests sind ein notwendiger Schritt bei der Herstellung von Hochdruckschläuchen. Dies liegt daran, dass fertige Produkte auf Qualität geprüft werden müssen. Mit dieser Prüfung können Sie minderwertige Schläuche rechtzeitig identifizieren. Hochdruckschläuche müssen den geltenden staatlichen Normen entsprechen.

Vor dem Testen werden die fertigen Produkte in der Regel aufgeblasen. Dies ist notwendig, um sie von Staub, Schmutz und anderen Fremdkörpern zu reinigen.Nach dem Spülen des Schlauchs wird dieser an die erforderliche Testausrüstung angeschlossen, die für die Versorgung eines Arbeitsmediums unter einem Druck verantwortlich ist, der ungefähr zweimal höher ist als der normale Betriebsmedium. Während des Tests wird Öl oder Wasser als Arbeitsmedium verwendet. Wenn der Schlauch dem erforderlichen Druck standgehalten hat und keine Risse oder andere Mängel aufweist, wird er als verwendbar angesehen. Nach der Überprüfung wird der Schlauch erneut mit Luft gereinigt.

In der letzten Phase werden die Ärmel mit speziellen Markierungen versehen. Nach dem Markieren werden die fertigen Produkte sortiert und zur Lagerung oder zum Transport verpackt.