Tubos de polietileno para gasodutos são produtos fabricados por extrusão contínua. Esses tubos são usados ao estabelecer uma variedade de rodovias para o transporte de gás. Hoje, devido às suas características técnicas e ao preço relativamente baixo dos produtos de PE, eles ganharam grande popularidade em várias indústrias (incluindo o fornecimento de gás).

Tubos de polietileno são aplicáveis para a instalação de várias comunicações, incluindo redes de gás

Conteúdo

As principais vantagens e desvantagens

Como qualquer outro produto, um tubo de gás PE difere em várias qualidades positivas, que determinam sua eficácia. Considere as principais vantagens deste produto:

- têm resistência à corrosão, diferentemente de muitos tubos de metal;

Nota! O baixo peso de tais produtos torna possível simplificar seu transporte, armazenamento e instalação. Os tubos de aço, devido ao seu peso, são difíceis de instalar e transportar e, portanto, os produtos de PE são cada vez mais preferidos.

- a instalação de tais tubos é simples. Além disso, a velocidade do trabalho de instalação das peças de polietileno é maior quando comparada aos tubos de metal;

- o polietileno é resistente a produtos químicos agressivos e não precisa de proteção eletroquímica adicional;

- não precisa instalar materiais impermeabilizantes, pois eles próprios possuem excelentes características;

- peças de polietileno cumprem todos os padrões de qualidade estaduais;

- paredes lisas de tais produtos oferecem altas taxas de transferência. Diferentemente das peças metálicas, depósitos de sal e outras partículas que estreitam o lúmen do tubo e das partículas não se depositam em suas paredes;

- Os dutos de polietileno são ecologicamente corretos e não emitem substâncias nocivas que podem causar danos à saúde humana.

- a vida útil dos oleodutos de polietileno é significativamente maior do que a de contrapartes metálicas. Sob uso normal, pode chegar a 50 anos e, em alguns casos, mais;

- o custo de tais produtos é menor do que para produtos de metal, que é um fator fundamental para muitas empresas de construção.

- Também vale ressaltar que eles têm baixas taxas de permeabilidade ao ar e gás. Este é um ponto muito importante, dado que o meio é transportado através de gasodutos de polietileno.

Agora considere as principais desvantagens dos produtos plásticos:

- as comunicações de polietileno devem ser instaladas apenas pelo método subterrâneo (fechado);

- esses tubos apresentam boa resistência a temperaturas; no entanto, com mudanças bruscas de temperatura, seu uso não é recomendado. Isto é especialmente verdade para baixas temperaturas;

- além disso, existem restrições quanto à profundidade da colocação de tais dutos - pelo menos 1 m;

- Sob um canal ou outra estrutura de engenharia, um gasoduto feito de tubos de polietileno é instalado usando estojos de proteção especiais.Tais casos são geralmente feitos de aço;

- A instalação de tubos de HDPE deve ser realizada por especialistas que tenham permissão para fazer isso e que tenham habilidades de construção nessa área.

Âmbito dos tubos de polietileno

Comunicações como gasodutos feitos de polietileno (incluindo HDPE) são usadas com bastante frequência, no entanto, devido ao grande número de requisitos que lhes são apresentados - seu escopo não é tão numeroso.

A baixa resistência dos tubos de PE à radiação ultravioleta determina a maneira como esses produtos são depositados - somente pelo método subterrâneo

O fato de tais tubos apresentarem baixa resistência aos raios ultravioleta impede que sejam instalados em ambientes fechados. Mas se você ainda executar uma instalação aberta, eles perderão rapidamente suas qualidades e se tornarão inúteis. Isso não deve ser permitido, uma vez que o meio de trabalho nessas estruturas é um gás explosivo combustível. Portanto, essas comunicações são montadas, em regra, no subsolo, de maneira fechada.

Também é digno de nota que os tubos para gasodutos de baixa pressão que pertencem às categorias 1 e 2 são estritamente proibidos de se instalar em locais onde possam ser feitas travessias através de obstáculos nas cidades e em outros assentamentos.

Características dos tubos de PE para gasodutos

Os tubos de polietileno para o gasoduto são fabricados com qualidades especiais que pertencem ao tubo. Como regra, essas marcas são duas principais: PE 80 e PE 100. A classe de tubos é estabelecida por testes de pressão. Essas verificações são realizadas por mais de um ano, o que permite determinar com alta precisão a classe de produtos de polietileno, bem como a pressão operacional máxima na qual o produto durará pelo menos 50 anos.

Assim, um tubo feito de polietileno 100 é capaz de suportar (mesmo com a mesma espessura de parede) indicadores de pressão mais altos do que as peças marcadas 80.

Pinformação útil! Os tubos de polietileno usados para suprimento de gás são feitos apenas com polietileno primário. Isso ocorre devido ao aumento dos requisitos de segurança para gasodutos.

Nos sistemas de gás, apenas produtos capazes de suportar as características de pressão da linha de suprimento de gás são usados

O diâmetro dos tubos de polietileno para gasodutos varia de 20 a 630 mm, e para o consumo subterrâneo de gás e as linhas de distribuição de gás atingem 1200 mm. Essa faixa permite expandir o escopo de uso de tubulações de polietileno.

Outro indicador importante dos tubos de gás de polietileno é o SDR. Este indicador determina a proporção entre o tamanho da seção do tubo e a espessura da parede. Quanto menor o SDR, correspondentemente, maior a espessura da parede e maior a pressão que o produto pode suportar.

Além disso, há outro indicador bastante importante - a MRS. Este indicador indica a possibilidade do tubo PND suportar a pressão, expressa em megapascais. Para tubos PE 80 MRS é de 8 MPa, para PE 100 - 10 MPa.

Além disso, os produtos plásticos podem variar de cor. As cores mais comuns para esses detalhes:

- o preto;

- azul;

- Laranja;

- amarelo.

Cada tubo tem sua própria marcação, que é aplicada à superfície. A rotulagem é repetida em cada medidor do produto e contém as seguintes informações em formato compactado:

- material de que o tubo é feito;

- tamanho do produto;

- compromisso;

- fabricante e informações sobre ele;

- consignacao;

- Data de emissão.

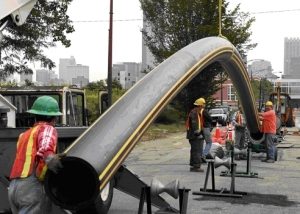

Uma vantagem importante dos tubos de polietileno é sua flexibilidade, razão pela qual são usados na instalação de gasodutos subterrâneos em solos instáveis.

Propriedades do tubo de HDPE

O tubo de HDPE é altamente flexível, podendo ser instalado em solos em movimento. Essa propriedade útil permite montá-la em áreas sismicamente ativas.O raio de curvatura das peças PND é igual a 25 de seus diâmetros, o que reduz o número de juntas soldadas. Quanto menor o número de juntas, mais confiável é a comunicação e os encanamentos de HDPE nesse sentido são incrivelmente benéficos.

Além disso, os produtos PND com indicadores transversais de até 180 mm são armazenados e transportados em bobinas especiais. Isso simplifica bastante o processo de transporte e assentamento.

Nota! Os recursos operacionais dos pipelines PND tornam possível usá-los como um substituto para comunicações antigas. Hoje, essa reconstrução sem vala é muito popular. E também para sua instalação usando o método moderno de perfuração direcional horizontal (HDD).

Os produtos de HDPE são caracterizados por resistência limitada à radiação ultravioleta e sua instalação pode ser realizada apenas no subsolo. A resistência ao fogo desse material também é bastante fraca; portanto, é proibida a instalação de tais comunicações em ambientes fechados.

Como os gasodutos são classificados

A tubulação que transportará o gás combustível depende da pressão de trabalho na comunicação. Quanto maior o nível de pressão no sistema, mais requisitos rigorosos são apresentados ao selecionar elementos individuais para um gasoduto. Também é importante notar que os tubos de polietileno não podem ser utilizados em todos os sistemas. Existem sistemas com indicadores de pressão de gás inaceitáveis para eles.

Nos gasodutos da categoria 1, é proibido o uso de tubos de polímero; para a instalação de tais gasodutos, é permitido usar apenas produtos siderúrgicos

As comunicações que transportam gás para os consumidores finais são divididas em 4 categorias principais. Considere-os:

- A primeira categoria inclui gasodutos que suportam pressão de 6 a 12 atmosferas. Para a transferência de gases liquefeitos de hidrocarbonetos (GPL), a pressão normal é de 16 atmosferas. A colocação de tais comunicações pode ser realizada no subsolo e acima do solo, pois são feitas apenas de material de aço. É estritamente proibido o uso de tubos de plástico para gasodutos pertencentes à categoria 1.

A escolha do tipo de tubo para a linha com uma pressão específica pode ser feita com base nos dados da tabela nº 1.

tabela 1

| Indicador SDR | Tipo de tubo | |

| PE 80 | PE 100 | |

| Pressão, atmosfera | ||

| 17,6 | 3 | 6 |

| 17 | 3 | 6 |

| 9 | 10 | 6 |

| 11 | 6 | 6 |

| 13,6 | 6 | 6 |

- Os gasodutos pertencentes à categoria 2, em regra, transportam o meio de trabalho sob pressão de 3 a 6 atmosferas. Para esses fins, os tubos de polietileno SDR 17 e SDR 17.6 são perfeitos. Esses sistemas transportam gases entre estações da cidade, que executam uma função de distribuição de gás.

- A terceira categoria inclui gasodutos que transportam o meio de trabalho sob uma pressão de 0,005 a 0,3 MPa. Eles desempenham a função de entregar o meio aos distribuidores.

- A quarta categoria é representada por gasodutos que distribuem gás diretamente através de linhas de serviços públicos separadas. Os indicadores de pressão nesse sistema, em regra, são inferiores a 0,005 MPa.

Instalação de um gasoduto de polietileno

O gasoduto de polietileno é montado levando em consideração os códigos e regulamentos de construção (SNiP), bem como as medidas de segurança necessárias. Tudo isso é necessário para evitar emergências imprevistas durante o uso do gasoduto.

O acoplamento de duas partes separadas de polietileno é realizado por meio de elementos de conexão especiais - acessórios. Os acessórios são elementos de conexão de várias configurações e são montados por solda a topo ou por eletrofusão.

Importante! Durante a soldagem, todas as peças devem estar bem fixadas para evitar que elas se desloquem.A fixação confiável é um parâmetro muito importante para organizar a conexão firme de tubos individuais.

Os bicos utilizados para soldagem são montados em tubos, após o que as peças são aquecidas e unidas. Após a soldagem, a junta esfria rapidamente (5-7 segundos). Após a conexão endurecer, você deve esperar pelo menos 20 minutos e a comunicação poderá ser colocada em operação.