Spojenie jednotlivých prvkov potrubí sa vykonáva rôznymi spôsobmi, najobľúbenejším zo všetkých je však zváranie. Táto metóda sa používa v každodennom živote, ako aj v rôznych priemyselných podnikoch pri spájaní potrubných častí z rôznych materiálov (kov, plast). Technológia zvárania rúrok umožňuje spájanie častí potrubia v akejkoľvek polohe, čo je veľmi výhodné. Okrem toho sa na rozdiel od závitových spojov vyznačujú zvýšenou pevnosťou a tesnosťou.

Zváranie - najspoľahlivejšie a najodolnejšie spojenie používané pri inštalácii potrubí na rôzne účely

obsah

Vlastnosti spájania potrubí zváraním

Prepojenie jednotlivých prvkov potrubí alebo vetiev domácností sa vykonáva podľa jednotných noriem. Master používa špeciálne zariadenie regulované spoločnosťou GOST, ktoré ovplyvňuje potrubie takým spôsobom (v závislosti od konkrétneho prípadu).

Užitočné informácie! Celý proces spočíva v prepojení jednotlivých častí potrubia cez spoj. Po ukončení práce je povinná kontrola zváraných prvkov (tzv. Kontrola kvality).

Podľa druhu vynaloženého úsilia je zváranie rúr rozdelené do štyroch typov:

- tepelné;

- termomechanickej;

- mechanický;

- chladný.

Pri tepelnej metóde sa okraje rúrky zahrievajú. Termomechanicky - spojenie rúrok sa vykonáva zahrievaním špeciálneho drôtu. Mechanická metóda sa spravidla používa na priemyselné účely a môže sa vykonávať v dôsledku trecej sily alebo riadeného výbuchu. K dispozícii je tiež zváranie za studena, ktoré sa vykonáva pomocou špeciálnych chemických zlúčenín. Nástroj sa nanáša na okraje rúrok určených na zváranie a lisuje sa, čím sa po chvíli vytvorí pomerne silný šev.

Zváranie rúr rôznych priemerov sa vykonáva pomocou špeciálnych vodičov. To môže mať vplyv na spoľahlivosť spojenia, ak je však všetka práca vykonaná správne, potom bude spoj pevný a vzduchotesný a vydrží dlho.

Druhy zvárania a ich rozdiely

Zváranie je fyzikálno-chemický spôsob spájania segmentov potrubia, ktorý vytvára pevné spojenie medzi dvoma časťami štruktúry. K tomu dochádza buď fúziou alebo plastickou deformáciou pod tlakom. Technológia tvarovania zvaru sa môže líšiť v závislosti od typu zvárania:

- hot;

- chladný.

Podľa spôsobu vykonávania môže byť tento proces:

- Manuálny;

- automatické.

Manuálna metóda znamená, že všetky fázy zváračských prác vykonáva osoba. Automatická metóda sa vykonáva pomocou špeciálnych strojov. Pri automatickom zváraní sú všetky stupne mechanizované a nevyžadujú zásah človeka, avšak v štádiu prípravy sprievodcovia vykonajú potrebné nastavenia nastavením programu zvárania.Cena takýchto strojov je pomerne vysoká, a preto sa používajú zriedka, spravidla, vo veľkých podnikoch, ktoré vykonávajú veľké množstvo práce.

Dnes existuje asi 50 druhov zvárania a obrovské množstvo zváracích zariadení. Najbežnejšie typy dnes sú:

- elektrické zváranie;

- chladný

- plyn;

- difúzne.

Elektrické zváranie

Dnes je použitie elektrického zvárania najobľúbenejšou metódou. Aj keď pred niekoľkými rokmi boli uprednostňované plynové horáky. Táto popularita elektrického zvárania je spôsobená jednoduchosťou a nízkymi nákladmi na prácu. Často sa to nazýva oblúk alebo kontakt. Podľa druhu vynaloženého úsilia sa označuje ako oblúková skupina termomechanických prác.

Na to je potrebný menič alebo transformátor. Toto zariadenie vykonáva nasledujúcu funkciu - dodáva náboj elektróde. Okraje zváraného prvku sú ošetrené elektródou. Keď prídu materiály do styku, vytvorí sa elektrický oblúk enormnej energie. Táto reakcia je sprevádzaná uvoľňovaním vysokých teplôt, čo umožňuje zapojenie do spracovania rúrok.

Vrstva povlaku (povlaku) elektródy vám umožňuje počas prevádzky udržiavať špeciálne podmienky, ktoré bránia toku kyslíka do bodu topenia.

Zvážte, na akých faktoroch závisí šírka švu:

- z hrúbky elektródy;

- z materiálu zváraných výrobkov;

- Zváracie zariadenia môžu obsahovať rôzne zváracie režimy, ktoré tiež ovplyvňujú vlastnosti zvaru;

- od rýchlosti oblúka a napätia v sieti.

Vyššie uvedené parametre určujú nielen vlastnosti zvaru, ale aj množstvo trosky vzniknutej pri zváraní.

Dôležité! Je potrebné si uvedomiť, že vytvorená troska sa musí odstrániť.

Elektrické zváranie rúr je považované za lacnejšie ako plyn, vytvorenie tohto spoja si však vyžaduje viac času. Medzi ďalšie výhody elektrického zvárania patrí:

- funkčnosť;

- univerzálnosť.

Nie je možné vykonávať elektrické zváranie bez elektród, ktorých veľkosť je zvolená v závislosti od typu spracovávaných rúrok

Výber elektród

Zvary sa môžu spravidla líšiť, ich kvalita závisí od toho, ktorá elektróda bola použitá na zváranie rúr. Výber elektródy závisí od niekoľkých dôležitých faktorov:

- materiál, z ktorého je rúrka vyrobená;

- indikátor prierezu potrubia;

- hrúbka steny.

Užitočné informácie! Pre tenkostenné rúrky sa používajú elektródy s hrúbkou 2 - 3 mm. Zváranie rúr s hrubými stenami sa vykonáva elektródami s priemerom 4–5 mm.

Všetky elektródy sa líšia v závislosti od hrúbky povlaku. Percentuálny pomer hmotnosti poťahu k celkovej hmotnosti elektródy sa môže pohybovať od 3 do 20%. Poťahová vrstva nanesená na elektródovú tyč vytvára potrebné prostredie, v ktorom sa proces uskutočňuje bez kyslíka. Existuje určitý vzorec - množstvo trosky, ktorá ovplyvňuje kvalitu spoja, závisí od hrúbky poťahovej vrstvy.

Pri výbere elektródy sa musia zohľadniť všetky vyššie uvedené parametre. Na získanie vysoko kvalitného zvaru by sa mala venovať pozornosť mnohým faktorom ovplyvňujúcim kompatibilitu rôznych typov elektród s rúrkami.

Zváranie za studena

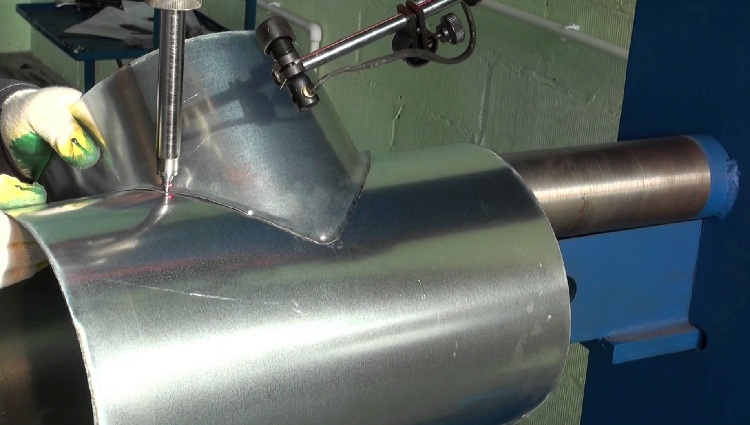

Zváranie rúr za studena sa riadi príslušnou dokumentáciou a predstavuje metódu získavania trvalých, tesných spojov. Tento spôsob eliminuje zahrievanie zváraných častí a samotné spojenie sa vykonáva deformáciou. Zváranie za studena sa vykonáva v dôsledku tlaku vyvíjaného na diel. V dôsledku takéhoto zvárania sa oxidová vrstva zničí a spojenie sa uskutoční na atómovej úrovni (atómová difúzia).

Takéto zváranie je rozdelené do troch typov v závislosti od technológie:

- bod;

- šev;

- zadok.

Zváranie za studena sa vykonáva pomocou razidla. Razidlo je zariadenie, ktoré vykonáva lisovanie materiálov. Druhý typ - zváranie švíkom sa vykonáva dvoma spôsobmi: zváranie po celej dĺžke a vykonávanie zvarových bodov, ktoré následne tvoria súvislý šev. Voľba spoja sa vykonáva kvôli silnému stlačeniu upevnenému v svorkách prvkov.

Zvážte hlavné oblasti použitia metódy chladenia:

- spojenie častí z jedného kovu;

- výroba kovu, ktorý má niekoľko vrstiev zastúpených rôznymi kovmi;

- pri vystužovaní hliníkových drôtov. Výstuž je vyrobená z medi.

Metóda zvárania za studena je dnes veľmi populárna. Jeho popularita je spôsobená nasledujúcimi výhodami:

- počas zvárania za studena je vylúčená deformácia kovových častí. Je to spôsobené tým, že obrobky nie sú vyhrievané;

- Pomocou tejto metódy môžete získať veľmi elegantný šev, ktorý sa vyznačuje vysokou pevnosťou a tesnosťou. Okrem toho nepotrebuje ďalšie spracovanie;

Poznámka! Existujú prípady, keď je zváranie za studena jedinou cestou von. Napríklad kombinácia hliníka a medi sa môže vykonať iba zváraním za studena.

- po vykonaní tohto procesu nezostávajú žiadne odpady (zvyšky elektród, kovové rozstreky atď.);

- práca sa vykonáva bez použitia elektrickej energie;

- táto metóda je okrem iného šetrná k životnému prostrediu, pretože práca sa vykonáva bez uvoľňovania toxických látok, ako aj bez žiarenia škodlivého pre ľudské oči.

- schopnosť spájať veľké oblasti pri použití výbuchového zvárania.

Plynové zváranie

Spojenie rôznych druhov potrubí pomocou plynového horáka je veľmi starý, ale tiež spoľahlivý spôsob inštalácie komunikácií. Na tieto účely sa používajú špeciálne plynové horáky, ktoré sú schopné ohrievať potrubie na vysoké teploty.

Zahrievaním okraja spojovacím drôtom sa rýchlo dosiahne bod topenia. V dôsledku toho sa kov hromadí jeden na druhom a získa sa trvanlivé jednodielne spojenie, ktoré je odolné voči mechanickému namáhaniu.

Zvážte hlavné výhody použitia plynového zvárania na inštaláciu potrubí rôznych smerov:

- vysoká účinnosť metódy;

- použitie plynového horáka vám umožní získať elegantný, vysoko kvalitný šev;

- proces nie je príliš zložitý;

Nevýhody tejto metódy zahŕňajú:

- prácu s plynovým horákom by mal vykonávať iba odborník, ktorý má určité zručnosti v tejto oblasti;

- Plynové zváranie je pomerne drahá metóda, pretože využíva drahé zdroje.

Difúzne zváranie

Všetky predchádzajúce metódy zvárania rúrok sa používajú na spájanie kovových rúrok, ale dnes také výrobky konkurujú na stavebnom trhu plastovým dielom. Na spojenie jednotlivých prvkov plastovej komunikácie sa používa špeciálna metóda, ktorá získala veľkú popularitu - difúzne zváranie.

Medzi hlavné výhody takéhoto zvárania patrí:

- získanie estetického švu;

- minimálne požadované nástroje;

- vysoká rýchlosť inštalácie;

- atraktívna cena.

Aby sa dosiahlo trvalé spojenie dvoch plastových rúrok, používajú sa špeciálne zariadenia na ohrev plastu. Takéto zariadenia sú vybavené rôznymi dýzami. Všetky dýzy majú svoj vlastný priemer, vhodný pre veľkosť prierezu konkrétnej rúry.

Zvážte hlavné fázy spájania dvoch plastových rúr pomocou takéhoto zariadenia:

- So zameraním na priemer pripojených potrubí sa vyberie požadovaná tryska.

- Rúry sú umiestnené vo vnútri zariadenia.

- Materiál rúrok sa zahrieva a ich konce sa stlačia vo vnútri zariadenia.

- Po vytvorení spojovacieho švu sa zariadenie vypne.

Po niekoľkých hodinách môže byť výsledná zlúčenina už v prevádzke, Táto metóda je pomerne jednoduchá a rýchla a linka na zváranie rúr je odolná a presná.

Druhy zváraných spojov

Pre rôzne typy rúr (z hľadiska materiálu a účelu) je normou použitie rôznych metód zvárania. Takmer vo všetkých prípadoch je však potrebný elektrický striedavý prúd. Je to kvôli finančným výhodám, pretože použitie iných možností pre elektrickú energiu znamená vyššie náklady. Zvárané spoje sú dve alebo viac častí, ktoré sú navzájom spojené pomocou zvarov.

Zvážte hlavné typy zváraných spojov:

- zadok;

- uhlový;

- prekrývanie.

Dôležité! Pri zváraní rúr s hrúbkou steny viac ako 3 mm je potrebné rezať ich okraje. Uhol otvorenia škáry by nemal byť väčší ako 60–70 °. Pri rezaní rúrok na zváranie je potrebné odstrániť skosenia z koncov. Toto sa môže uskutočniť mechanicky alebo iným vhodným spôsobom.

Butt. Tento typ zváraného spoja je veľmi bežný v dôsledku skutočnosti, že počas procesu varenia nedochádza prakticky k žiadnej deformácii. Okrem toho majú také spoje najnižšie vnútorné napätie. Líšia sa tiež zvýšenými pevnostnými charakteristikami pri statickom aj dynamickom zaťažení. Švy počas takéhoto zvárania môžu byť:

- jednoduché (pre rúry s indikátormi prierezu do 500 mm);

- dvojité (pre rúry s prierezom nad 600 mm).

rohový Rohové spoje sú poddruhy zvárania na tupo a spravidla sa používajú na spájanie rúr s akýmikoľvek ďalšími časťami pod uhlom. Zváranie rúr pod uhlom sa vykonáva dvoma spôsobmi:

- so skosenými hranami;

- bez skosenia.

Charakteristiky pevnosti rohových spojov nie sú také dobré ako vlastnosti spojov na tupo, sú však stále celkom dobré.

prekrytie, Takéto spojenie sa nepoužíva na zváranie kovových rúrok. Spravidla sú spojené jednotlivými časťami alebo plastovými rúrkami. Dôvodom je skutočnosť, že takéto spojenie je najspoľahlivejšie.

Technológia zvárania silnostenných rúr

Zváranie rúr s hrubými stenami sa vykonáva, ak hrúbka steny rúrky presahuje 20 mm. Takéto zváranie sa uskutočňuje vo vrstvách so zvýšenou hrúbkou. To vám umožní zvýšiť silu pripojenia o 10 - 15%. Tento druh práce zvyčajne vykonávajú dvaja zvárači súčasne. Prvý zvárač aplikuje pravidelný šev a druhý hrubú vrstvu.

Ako zvárať rúry s hrubými stenami:

- Zváranie sa začína v polohe stropu postupným zvyšovaním hrúbky zvaru (čiara na zváranie silnostenných rúr by mala byť čo najrovnomernejšia).

- Ďalej musíte prejsť do polo vertikálnej polohy.

- Pomocou elektródy sa vykoná horizontálna platforma.

- Potom sa zváranie vykonáva v spodnej polohe. To umožňuje použitie elektród s hrúbkou do 5 mm.

Zvarovanie rúrok

Mnoho ľudí sa pýta: ako privariť potrubia pod voľný priestor? A dokonca aj niektorí odborníci úplne nechápu, ako variť fajky pomocou tejto metódy. To platí najmä pre mladých ľudí, ktorí práve ukončili štúdium na technických a odborných školách.

Predovšetkým pri zváraní rúrok pod voľným priestorom je potrebné rúrky uchopiť. To vylučuje možnosť deformácie koreňa. Koľko lepiacich miest sa musí vykonať - určuje sa na základe veľkosti rúr. Časti sú zachytené tak, aby sa medzera na križovatke nekonvergovala.

Po vykonaní spojenia škáry sa musí vyčistiť. Okrem toho je veľmi dôležité pamätať na to, že ak ste pri zváraní pod lúmenom našli chyby v koreni (napríklad praskliny), musíte ich odstrániť. Po vyčistení povrchu je šev vyplnený. Vypĺňanie švu sa spravidla považuje za najjednoduchší krok, v niektorých prípadoch však jeho vyplnenie trvá až 30% koreňa.

Pri plnení švu sa odporúča nechať malé vybranie. Postačuje hĺbka 1,5 mm. To je potrebné na vykonanie opláštenia. Ak tak urobíte, materiál na obloženie bude v tejto malej brázde veľmi elegantne ležať a získate estetický šev. Je veľmi dôležité pamätať na dve pravidlá: pri vypĺňaní švu je potrebné udržiavať pracovný uhol a variť aj na krátkom oblúku.