Boru hatlarının bireysel elemanlarının bağlantısı çeşitli yöntemlerle gerçekleştirilir, ancak en popüler olanı kaynaktır. Bu yöntem, hem günlük hayatta hem de çeşitli endüstriyel işletmelerde farklı malzemelerden (metal, plastik) boru parçaları bağlanırken kullanılır. Boru kaynak teknolojisi, boru hattı üzerindeki parçaların herhangi bir pozisyonda birleştirilmesine izin verir, bu da çok uygundur. Ek olarak, kaynaklı bağlantılar, dişli bağlantıların aksine, artan mukavemet ve sıkılık ile karakterizedir.

Kaynak - çeşitli amaçlar için boru hatlarının kurulumunda kullanılan en güvenilir ve dayanıklı bağlantı

içerik

Kaynak ile boru hatlarının bağlantı özellikleri

Boru hatlarının veya ev dallarının ayrı ayrı elemanlarının bağlantısı tek tip standartlara göre gerçekleştirilir. Master, boruyu bir şekilde etkileyen (özel duruma bağlı olarak) GOST tarafından düzenlenen özel ekipman kullanır.

Yardımcı bilgi! Tüm süreç, boru hattının ayrı bölümlerini bir dikiş yoluyla birleştirmekten oluşur. Çalışmanın tamamlanmasından sonra, kaynaklı elemanların (kalite kontrolü denilen) kontrol edilmesi zorunludur.

Uygulanan eforun türüne göre, boru kaynağı dört türe ayrılır:

- termal;

- termomekanik;

- mekanik;

- soğuk.

Termal yöntemle borunun kenarları ısıtılır. Termomekanik ile - boruların bağlantısı özel bir tel ısıtılarak gerçekleştirilir. Mekanik yöntem, kural olarak, endüstriyel amaçlar için kullanılır ve sürtünme kuvveti veya yönlendirilmiş patlama nedeniyle gerçekleştirilebilir. Ayrıca özel kimyasal bileşikler kullanılarak yapılan soğuk kaynak da vardır. Alet, kaynak için amaçlanan boruların kenarlarına uygulanır ve preslenir, bunun sonucunda bir süre sonra oldukça güçlü bir dikiş oluşur.

Farklı çaplarda kaynak boruları özel iletkenler kullanılarak yapılır. Bu, bağlantının güvenilirliğini etkileyebilir, ancak tüm işler doğru bir şekilde yapılırsa, eklem güçlü ve hava geçirmez olacak ve uzun süre dayanacaktır.

Kaynak çeşitleri ve farkları

Kaynak, bir yapının iki bölümü arasında sıkı bir bağlantı oluşturan bir boru hattının segmentlerini birleştirmek için fizikokimyasal bir yöntemdir. Bu, füzyon yoluyla veya basınç altında plastik deformasyon yoluyla gerçekleşir. Bir kaynak oluşturma teknolojisi, kaynak türüne bağlı olarak farklı olabilir:

- Sıcak;

- soğuk.

Yürütme yöntemine göre, bu işlem şöyle olabilir:

- Manuel;

- otomatik.

Manuel yöntem, kaynak işinin tüm aşamalarının bir kişi tarafından gerçekleştirildiğini ima eder. Otomatik yöntem özel makineler kullanılarak gerçekleştirilir. Otomatik kaynakta, tüm aşamalar mekanize edilir ve insan müdahalesi gerektirmez, ancak hazırlık aşamasında, sihirbazlar kaynak programını ayarlayarak gerekli ayarları yapar.Bu tür makinelerin fiyatı oldukça yüksektir ve bu nedenle, kural olarak, büyük miktarlarda iş yapan büyük işletmelerde çok nadiren kullanılırlar.

Bugün, yaklaşık 50 çeşit kaynak ve çok çeşitli kaynak ekipmanları vardır. Bugün en yaygın türleri:

- Elektrikli kaynak;

- soğuk

- gaz;

- dağınık.

Elektrikli kaynak

Günümüzde elektrikli kaynak kullanımı en popüler yöntemdir. Birkaç yıl önce olmasına rağmen, gaz brülörlerine öncelik verildi. Elektrik kaynağının bu kadar popüler olması, basitlik ve düşük iş maliyetinden kaynaklanmaktadır. Genellikle ark veya temas denir. Uygulanan çabaların türüne göre, termomekanik çalışmaların ark grubuna atıfta bulunmaktadır.

Bunu yapmak için bir invertör veya transformatör gereklidir. Bu ekipman aşağıdaki işlevi yerine getirir - elektroda bir yük verir. Kaynaklanacak elemanın kenarları bir elektrot ile işlenir. Malzemeler temas ettiğinde, muazzam güçte bir elektrik arkı oluşur. Bu reaksiyona, boru işlemeye katılmayı mümkün kılan yüksek sıcaklıkların salınması eşlik eder.

Elektrotun kaplama tabakası (kaplama), çalışma sırasında, erime noktasına oksijen akışını önleyen özel koşulları korumanıza izin verir.

Dikişin genişliğinin hangi faktörlere bağlı olduğunu düşünün:

- elektrot kalınlığından;

- kaynaklı ürünlerin malzemesinden;

- kaynak cihazları, kaynağın özelliklerini de etkileyen farklı kaynak modları içerebilir;

- ark hızından ve ağdaki voltajdan.

Yukarıdaki parametreler sadece kaynağın özelliklerini değil, aynı zamanda kaynak sırasında oluşan cüruf miktarını da belirler.

Önemli! Oluşan cürufun çıkarılması gerektiğini hatırlamakta fayda var.

Boruların elektrik kaynağı gazdan daha ucuz olarak kabul edilir, ancak bu şekilde bir dikiş oluşturmak daha fazla zaman alır. Elektrik kaynağının diğer avantajları şunlardır:

- işlevsellik;

- evrensellik.

İşlenen boru tipine bağlı olarak boyutu seçilen elektrotlar olmadan elektrik kaynağı yapmak imkansızdır.

Elektrot seçimi

Kaynaklar farklı olabilir, kural olarak, kalitesi kaynak boruları için hangi elektrotun kullanıldığına bağlıdır. Elektrot seçimi birkaç önemli faktöre bağlıdır:

- borunun yapıldığı malzeme;

- boru kesit göstergesi;

- duvar kalınlığı.

Yardımcı bilgi! İnce duvarlı borular için 2-3 mm kalınlığında elektrotlar kullanılır. Kalın duvarlı boruların kaynağı 4-5 mm çapında elektrotlarla gerçekleştirilir.

Tüm elektrotlar kaplamanın kalınlığına bağlı olarak değişir. Kaplamanın kütlesinin elektrotun toplam kütlesine yüzdesi% 3 ila 20 arasında değişebilir. Elektrot çubuğunda biriken bir kaplama tabakası, işlemin oksijensiz gerçekleştiği gerekli ortamı yaratır. Belirli bir desen vardır - dikişin kalitesini etkileyen cüruf miktarı, kaplama tabakasının kalınlığına bağlıdır.

Bir elektrot seçerken, yukarıdaki parametrelerin tümü dikkate alınmalıdır. Yüksek kaliteli bir kaynak elde etmek için, farklı tipte elektrotların borularla uyumluluğunu etkileyen birçok faktöre dikkat edilmelidir.

Soğuk kaynak

Borular için soğuk kaynak, ilgili belgelerle düzenlenir ve kalıcı, sıkı bağlantıların elde edilmesine yönelik bir yöntemdir. Bu yöntem, kaynaklı parçaların ısınmasını ortadan kaldırır ve birleşmenin kendisi deformasyon nedeniyle gerçekleştirilir. Soğuk kaynak, parçaya uygulanan basınç nedeniyle gerçekleştirilir. Böyle bir kaynağın sonucu olarak, oksit tabakası yok edilir ve bağlantı atom seviyesinde (atom difüzyonu) gerçekleştirilir.

Bu tür kaynak teknolojiye bağlı olarak üç türe ayrılır:

- nokta;

- ameliyat dikiş ipliği;

- popo.

Soğuk nokta kaynağı bir zımba kullanılarak gerçekleştirilir. Zımba, malzemelerin preslenmesini sağlayan bir cihazdır. İkinci tip dikiş kaynağı iki şekilde gerçekleştirilir: tüm uzunluk boyunca kaynak ve daha sonra sürekli bir dikiş oluşturan kaynak noktalarının gerçekleştirilmesi. Derz seçeneği, elemanların kelepçelerine sabitlenmiş güçlü sıkıştırma nedeniyle gerçekleştirilir.

Soğuk yöntemin ana kullanım alanlarını düşünün:

- bir metalden yapılmış parçaların bağlantısı;

- farklı metallerle temsil edilen birkaç katmana sahip metal üretimi;

- alüminyum telleri güçlendirirken. Takviye bakırdan yapılmıştır.

Soğuk kaynak yöntemi bugün oldukça popüler. Popülerliği aşağıdaki avantajlardan kaynaklanmaktadır:

- soğuk kaynak sırasında metal parçaların deformasyonu hariç tutulur. Bunun nedeni, iş parçalarının ısıtılmamasıdır;

- Bu yöntemi kullanmak, yüksek mukavemet ve sıkılık ile karakterize edilen çok temiz bir dikiş elde etmenizi sağlar. Ek olarak, ek işlemeye ihtiyacı yoktur;

Not! Soğuk kaynağın tek çıkış yolu olduğu durumlar vardır. Örneğin, alüminyum ve bakır kombinasyonu sadece soğuk kaynak ile yapılabilir.

- bu işlemi yaptıktan sonra hiçbir atık kalmaz (elektrot kalıntıları, metal sıçraması, vb.);

- elektrik kullanılmadan iş yapılır;

- Bu yöntem, diğer şeylerin yanı sıra, çevre dostudur, çünkü çalışma toksik maddelerin serbest bırakılmasının yanı sıra insan gözlerine zararlı radyasyon olmadan gerçekleştirilir.

- patlama kaynağı kullanırken geniş alanları bağlama yeteneği.

Gaz kaynağı

Bir gaz brülörü kullanarak farklı boru tiplerinin bağlantısı çok eski, aynı zamanda iletişim kurmanın güvenilir bir yoludur. Bu amaçlar için boruyu yüksek sıcaklıklara ısıtabilen özel gaz brülörleri kullanılır.

Kenarın bağlantı teli ile ısıtılması nedeniyle, erime noktasına hızla ulaşır. Sonuç olarak, metal birbirine birikir ve mekanik gerilime dayanıklı dayanıklı tek parça bir bağlantı elde edilir.

Farklı yönlerdeki boru hatlarının montajı için gaz kaynağı kullanmanın ana avantajlarını düşünün:

- yöntemin yüksek verimliliği;

- bir gaz brülörünün kullanımı temiz, yüksek kaliteli bir dikiş elde etmenizi sağlar;

- süreç özellikle karmaşık değildir;

Bu yöntemin dezavantajları şunları içerir:

- bir gaz brülörü ile çalışmak sadece bu alanda belirli becerilere sahip bir uzman tarafından yapılmalıdır;

- gaz kaynağı pahalı kaynaklar kullandığı için oldukça pahalı bir yöntemdir.

Yaygın kaynak

Metal boruları bağlamak için önceki tüm kaynak boru yöntemleri kullanılır, ancak bugün bu tür ürünler inşaat pazarında plastik parçalar ile rekabet etmektedir. Plastik iletişimin bireysel elemanlarını bağlamak için, büyük popülerlik kazanan yaygın bir kaynak olan özel bir yöntem kullanılır.

Bu tür kaynakların ana avantajları şunlardır:

- estetik bir dikiş elde etmek;

- gerekli minimum araçlar;

- yüksek kurulum hızı;

- cazip fiyat.

İki plastik borunun kalıcı bağlantısını elde etmek için plastiği ısıtan özel cihazlar kullanılır. Bu tür cihazlar çeşitli nozullarla donatılmıştır. Tüm nozulların, belirli bir borunun kesitinin boyutu için uygun kendi çapları vardır.

Böyle bir aparat kullanarak iki plastik boruyu bağlamanın ana aşamalarını düşünün:

- Bağlı boruların çapına odaklanarak, istenen nozul seçilir.

- Borular cihazın içine döşenir.

- Boruların malzemesi ısıtılır ve uçları cihazın içine sıkıştırılır.

- Bağlantı dikişi oluşturulduktan sonra cihaz kapanır.

Birkaç saat sonra, elde edilen bileşik zaten çalıştırılabilir. Bu yöntem oldukça basit ve hızlıdır ve boru kaynak hattı dayanıklı ve doğrudur.

Kaynaklı bağlantı türleri

Farklı boru tipleri için (malzeme ve amaç açısından), çeşitli kaynak yöntemlerinin uygulanması normdur. Bununla birlikte, hemen hemen tüm durumlarda, elektrik alternatif akımı gereklidir. Bunun nedeni, elektrik enerjisi için diğer seçeneklerin kullanılması daha fazla maliyet gerektirdiği için finansal faydalardan kaynaklanmaktadır. Kaynaklı bağlantılar, kaynaklarla birleştirilen iki veya daha fazla parçadır.

Ana kaynaklı bağlantı tiplerini düşünün:

- kıç;

- açısal;

- örtüşen.

Önemli! Duvar kalınlığı 3 mm'den fazla olan boruları kaynak yaparken, kenarlarını kesmek gerekir. Derz açılma açısı 60-70 ° 'den fazla olmamalıdır. Kaynak için boruları keserken, pahların uçlardan çıkarılması gerekir. Bu mekanik olarak veya başka herhangi bir uygun şekilde yapılabilir.

Butt. Bu tip kaynaklı bağlantı, pişirme işlemi sırasında neredeyse hiç deformasyon olmaması nedeniyle çok yaygındır. Ek olarak, bu tür eklemler en düşük iç gerilimlere sahiptir. Ayrıca hem statik hem de dinamik yükler altında artan mukavemet özelliklerinde farklılık gösterirler. Bu kaynak sırasında dikişler şunlar olabilir:

- tekli (500 mm'ye kadar kesit göstergeleri olan borular için);

- çift (kesiti 600 mm'nin üzerinde olan borular için).

Köşe Köşe birleşimleri, alın kaynağının bir alt türüdür ve kural olarak, boruları herhangi bir ek parça ile açılı olarak birleştirmek için kullanılır. Açılı boru kaynağı iki şekilde yapılır:

- eğimli kenarlı;

- eğim olmadan.

Köşe bağlantılarının mukavemet özellikleri, alın bağlantılarınınki kadar iyi değildir, ancak yine de oldukça iyidir.

Üst üste gelmek. Böyle bir bağlantı metal boruların kaynağı için kullanılmaz. Kural olarak, bireysel parçalar veya plastik borularla birleştirilirler. Bunun nedeni, böyle bir bağlantının en güvenilir olmadığı gerçeğidir.

Kalın duvarlı boruların kaynağı ile ilgili çalışmalar aynı anda iki kaynakçı tarafından gerçekleştirilir.

Kalın duvarlı boruların kaynağı için teknoloji

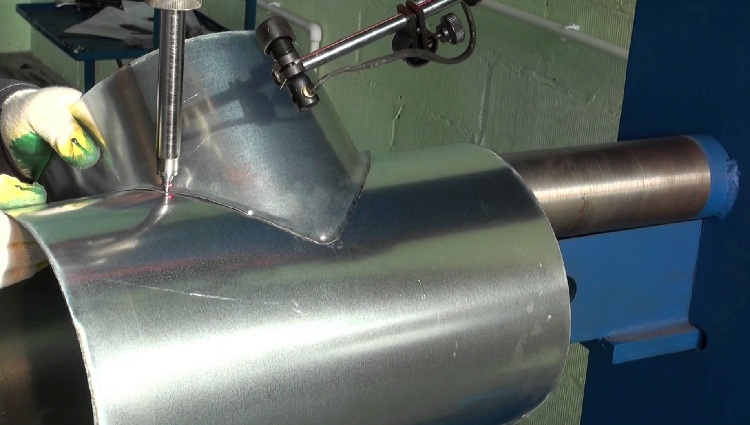

Kalın duvarlı boruların kaynağı, borunun duvar kalınlığı 20 mm'yi aşarsa yapılır. Bu kaynak, artan kalınlıktaki katmanlar halinde gerçekleştirilir. Bu, bağlantının gücünü% 10-15 oranında artırmanıza izin verir. Bu tür işler genellikle aynı anda iki kaynakçı tarafından yapılır. İlk kaynakçı düzenli bir dikiş, ikincisi kalın bir tabaka uygular.

Kalın duvarlı boruların kaynağı:

- Kaynak, kaynak kalınlığında kademeli bir artışla tavan konumunda başlar (kalın duvarlı boruların kaynağı için hat mümkün olduğunca eşit olmalıdır).

- Ardından, yarı dikey bir konuma gitmeniz gerekiyor.

- Elektrot kullanılarak yatay bir platform gerçekleştirilir.

- Daha sonra kaynak alt pozisyonda yapılır. Bu, 5 mm'ye kadar kalınlığa sahip elektrotların kullanılmasına izin verir.

Geçiş borusu kaynağı

Birçok kişi merak ediyor: boruları açıklık altında nasıl kaynaklayabilirim? Ve hatta bazı uzmanlar bu yöntemi kullanarak boruların nasıl pişirileceğini tam olarak anlamıyorlar. Bu özellikle teknik okullardan ve meslek okullarından yeni mezun olan gençler için geçerlidir.

Her şeyden önce, boruları açıklık altında kaynak yaparken, boruları tutmak gerekir. Bu, kökün deformasyon olasılığını ortadan kaldırır. Kaç yapıştırma noktasının gerçekleştirilmesi gerekir - boruların boyutuna göre belirlenir. Parçalar, kavşaktaki boşluk yakınsamayacak şekilde yakalanır.

Eklemin birleşme yerini yaptıktan sonra temizlenmelidir. Ek olarak, lümen altında kaynak sırasında kökte (örneğin, çatlaklar) kusurlar bulduysanız, bunları kaldırmanız gerektiğini hatırlamak çok önemlidir. Yüzey temizlendikten sonra dikiş doldurulur. Kural olarak, bir dikişin doldurulması en kolay adım olarak kabul edilir, ancak bazı durumlarda kökü doldurmak% 30'a kadar sürer.

Dikişi doldururken küçük bir boşluk bırakılması önerilir. 1,5 mm derinlik yeterli olacaktır. Kaplamayı gerçekleştirmek için bu gereklidir. Bunu yaparsanız, kaplama malzemesi bu küçük karıkta çok düzgün bir şekilde yatar ve estetik bir dikiş alırsınız. İki kuralı hatırlamak çok önemlidir: dikişi doldururken, çalışma açısını korumak ve ayrıca kısa bir yay üzerinde pişirmek gerekir.