Su ve gaz borularını bağlamak için basit, ancak oldukça güvenilir yöntemlerden biri dişli bir bağlantıdır. Bu durumda gerekli olan boru dişi bir spiral girinti (kanal) oluşturularak elde edilir. Ürünün hem dış hem de iç yüzeylerinde kesme dönüşleri mümkündür. Tırtıl, sunulan tüm standartlara uygun olmalıdır, aksi takdirde bağlantının kalitesi garanti edilemez.

içerik

Boru dişi ne olabilir?

Yasal belgeler aşağıdaki çeşitlerin kullanılmasına izin verir:

- Silindirik. Bunu elde etmek için, 55 derecelik bir tepede açılı bir ikizkenar üçgen tarafından oluşturulan bir profille spiral bir kesim gereklidir.

- Konik. Spiral kesim, bir öncekine benzer, ancak borunun eğimli bölümünde 1 ila 16'ya eşit bir koniklikle gerçekleştirilir.

- İnç. Bu durumda bir ikizkenar üçgenin tepesindeki açı 55 dereceye eşit olacaktır. Amerika Birleşik Devletleri'nde ve Kanada'da, tepesindeki açı 60 derece olan inç silindirik dişli profiller kullanılır. Uluslararası isimleri NPSM, 1/16 inç ila 24 inç arasında çeşitli boyutlarda üretiliyorlar.

Son seçenek olan bir inç boru dişi popülaritesi son zamanlarda boşa çıktı. Yeni boru hatlarında, silindirik veya konik kesim çok daha sık kullanılır.

Silindirik tipin kendi tanımı vardır - "G" harfi, konik boru dişinin varlığı "R" veya "K" harfiyle (konik inç kesimler için) işaretlenir. Metrik silindirik haddeleme parametreleri 8724-81 numarası altında GOST kapsamındadır. Metrik konik kesim için GOST-25229-82 vardır, eğer iplik konik inç ise, GOST 6357-81 kullanılır.

Konik diş daha dayanıklı bir bağlantı sağlar, bu nedenle böyle bir dişe sahip borular endüstride ve daha fazla güvenilirlik gerektiren koşullarda kullanılır

Konik dişler evsel amaçlar için daha az kullanılır, esas olarak bu tip dişler hidrolik ünitelerin montajında, petrol boru hatları ve otomobiller ve uçaklar için yakıt hatlarının yapımında yaygınlaşmıştır. Konik kesme tipi, monolite yakın, daha dayanıklı bir bağlantı ile karakterizedir. Yüksek basınç altında çalışmak üzere tasarlanmış konik tırtıllar Amerikan NPT standardına göre üretilmektedir.

Dişli bağlantıların ana parametreleri, yukarıda sunulan çeşitlere ek olarak, bu faktörlerdir:

- Yön, konum.

- Profil için ölçü birimi inç veya metriktir (mm cinsinden).

- Adım - dönüşler arasındaki tekrarlanan mesafe.

- Kesimin iç çapı.

Standart olmayan dişler gibi bir şey de vardır. Örneğin, dikdörtgen veya kare şeklindedir. Bu tip ipliğin üretimi sadece müşterinin ipliğin tüm parametrelerini gösteren ayrıntılı çizimler sağlaması şartıyla mümkündür.

Metrik ve boru dişleri arasındaki fark nedir?

İki kesme türü arasındaki temel fark, dişli sırt ve olukların şeklidir.Metrik profil bir eşkenar üçgene dayanır, bu nedenle bu kesim tipinin tüm açısal boyutları eşittir ve 60 derecedir, bir inç borunun açısal boyutları 55 derecedir. Tüm metrik diş parametreleri milimetreye tutturulurken, boru dişi boyutları inç olarak ölçülür. Başka bir uyarı - boru dişinin boyutu, bu veya bu boruların tasarlandığı çalışma basıncına bağlı olarak farklı olan, ürün duvarlarının kalınlığını dikkate alır.

Metrik tipte kesime sahip ürünlerde "M" harfi ile işaretlenmelidir. Metrik profilin boyutları 1 mm ile 600 mm arasında değişmektedir. Dişli metrik hatve 0,075 mm ila 3,5 mm arasında olabilir. En küçük metrik diş hatvasına sahip ürünler, ortalama bir hatveli hassas çalışma (ölçüm aracı) için kullanılır - sabit titreşim koşullarında çalışan parçalar ve montajlar oluşturmak için. En büyük metrik dişler ağır destek yapılarının inşasında yer alır.

Bu ilginç! İnç haddelenmiş borular için hatve, haddelenmiş ipliğin uzunluğunun inç başına dönüş sayısının oranı olarak hesaplanır.

Bununla birlikte, inç dişler metrikten daha sanayide ve evde daha yaygındır. Boru dişleri neredeyse evrensel olarak inç cinsinden ölçülür - gaz boru hattı endüstrisi için daha evrensel olan bir birim.

Farklı tırtık tiplerinin köşelerde farklı açıları olduğundan, aynı boyutlara sahip olsa bile iki tip ipliği birleştirmek imkansızdır. Metrikten boru dişlerine geçiş için özel şekilli elemanlar - adaptörler gereklidir.

Yuvarlak iplik özellikleri

Bu tip kesme, sıhhi tesisat armatürlerinde (13536-68 eyalet standardı tarafından düzenlenir) ve aydınlatma armatürlerinde, ayrıca bunlar için toplumlarda ve kartuşlarda bulunabilir. Bu çeşitlilik, periyodik olarak analize tabi olan bileşiklerin elde edilmesini mümkün kılar. Aynı yarıçaplı iki yayı eşleştirerek yuvarlak dişli bağlantılar için bir profil elde edilir. Dişli adım daima milimetre olarak ölçülür ve “Kr” harfleri atama olarak kullanılır.

Yuvarlak tırtık tasarım özellikleri, uzun bir servis ömrü ve yüklere karşı önemli direnç sağlar. Profil sık kullanımda bile silinmez. Ayrıca, böyle bir iplik kirli bir ortamda çalışan sistemlerde oldukça başarılı bir şekilde kullanılabilir. Örneğin demiryolu araçları birleştirilirken yuvarlak tipte bir dişli bağlantı kullanılır.

İplik boyutunun ve tipinin belirlenmesi

Mevcut dilimlemenin parametreleri aşağıdaki şekillerde belirlenebilir:

1. Kalibratör kullanımı. Özel göstergeler, hem dış hem de iç tırtıkların eğimini ve çapını bulmanızı sağlar. İç ipliği ölçmek için, boruya vidalanmış bir dış dişli uygulanan silindirik bir mastar gereklidir. Doğru seçilmiş bir gösterge boruya kolayca vidalanacaktır, eğer bir devir bile uyuşmuyorsa, kalibre borunun içine yerleştirilemez.

Dış dişli adımın boyutu benzer bir şekilde belirlenir: bunun için, içte bir iplik bulunan bir ölçü alınır ve boruya vidalanır.

Bu yöntemin dezavantajı açıktır: tam sette sayısı 120'ye ulaşan istenen kalibreyi seçmek çok zaman alabilir.

Yardımcı tavsiyeler! Bir gösterge olarak, kesme parametreleri bilinen bir bağlantı veya bağlantı kullanılabilir.

2. Düz şablonlar kullanma (iplik ölçerler).Bununla birlikte, boyutu belirlemenin daha basit ve daha hızlı bir yolu her zaman doğru bir sonuç vermez, bu nedenle neredeyse profesyonel koşullarda kullanılmaz. Boru dişlisine (ürünün dışına veya içine) kaplamalı kılavuz çekme profiline sahip bir plaka uygulanır. Dişli çıkıntılar ile doğru seçilmiş şablon arasında boşluk olmamalıdır.

Ayrıca, yivli adım ölçülürken, kaliperler ve mikrometreler kullanılır, ancak bunlar sadece iç kesim için uygundur. Mastarlar ve vida mastarları daha çok yönlü cihazlardır.

İplikleri yuvarlamak için hangi araçlar kullanılır?

Borularda haddeleme kesme işlemi bir dizi yöntem kullanılarak gerçekleştirilebilir:

- Fabrika tırtıklı yöntemi. Dişli boru bitmiş halde satışa sunulur.

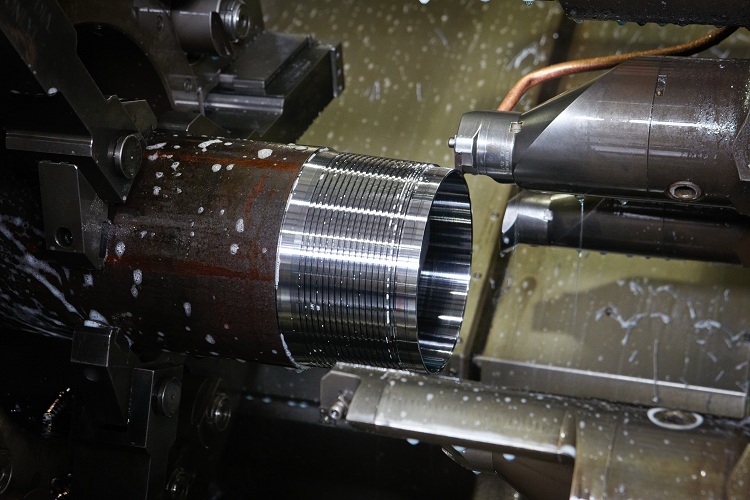

- Mekanik kesim. Bu yöntem özel ekipman gerektirir; birçok atölyede bu amaçlar için torna tezgahları kullanılır. Makine aynasına bir boru kelepçelenir, ipliği yuvarlamak için bir kesici kalipere yerleştirilir. Pah borunun içinde ve dışında çıkarılır. Kaliperi hareket ettirirken oluklar kesilir, hızı daha hassas tırtıl için ayarlanmalıdır. Genel olarak, bu yöntem en ince dilimlemeyi sağlar.

- Manuel tırtıl çekme yöntemi. Bazı durumlarda, boru makineye yerleştirilemediğinde (örneğin, önceden kurulmuş bir boru hattında diş açma gerekiyorsa), el aletleri kullanılır. Manuel kesim için bir musluk veya özel bir kalıp gerekir.

İç dişli yuvarlanırken musluk kullanılır. Musluk sapı tutucuya yerleştirilir, daha sonra alet yavaşça boru boşluğuna vidalanır. Bu yöntem yeterli fiziksel çaba gerektirir.

Bir kalıpla kesim yapmak için, aleti kelepçeye bir veya daha iyi iki sapla sabitlemek gerekir. Kalıp boruya saat yönünde vidalanır. Çapı ½ ”den fazla olan borularla çalışırken aynı anda iki takım kullanılır: bir finisaj ve kaba bir kalıp.

Listelenen boru kesme tipleri yüksek seviyede beceri gerektirmez, boruları bir kalıp veya muslukla işlemek, metal borularla çalışırken tüm tesisatçılar tarafından gerçekleştirilen oldukça sıradan bir prosedürdür. Bu yöntemler hem su, gaz hem de ısıtma borularını işlerken önemlidir.