V současné době existuje několik způsobů, jak připojit potrubí z nízkotlakého polyethylenu (PNA). Nejoptimálnější a nejpraktičtější je metoda svařování. Pro správné provedení tohoto postupu však nelze obejít bez znalosti některých technologických nuancí. Rovněž stojí za to poslouchat názor odborníků. A i když se rozhodl pro metodu, je nutné správně přistoupit k výběru vhodného zařízení pro svařování HDPE trubek.

Obsah

Metody připojení

Popularita HDPE trubky mimo jiné kvůli jednoduchosti jejich instalace. Spojení se provádí dvěma hlavními způsoby:

- oddělitelný;

- jeden kus.

K provedení prvního se používají spojovací díly. Druhé zahrnuje použití zařízení pro svařování trubek HDPE. Jak ukazuje praxe, tato konkrétní metoda poskytuje nejlepší výsledky. Svary získané během svařování jsou absolutně těsné a nejodolnější.

Tato technologie je zase dvou typů. Zvažte je podrobněji.

Elektrofúzní metoda. Používá speciální polyetylenovou spojku s vestavěnými elektrickými spirály. Jejich konce jsou na výstupu a jsou připojeny ke speciálnímu zařízení pro elektrofúzní svařování trubek HDPE. Vytváří napětí a ve spirálech začíná proudit elektrický proud. V důsledku toho se součást zahřeje na požadovanou teplotu a její povrch se roztaví a zvětšuje. Roztavený polyethylen, jehož prostor je omezen vnitřním průměrem elektrofúzní vazby, je vystaven tlaku potřebnému pro svařování. Poté lze zařízení vypnout.

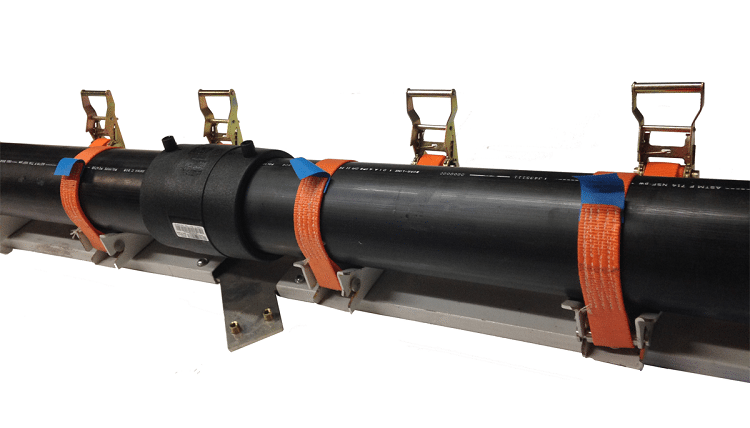

Při svařování elektrickým tavením jsou trubky často fixovány pomocí popruhů, takže během ohřevu nedochází k posunu

Před přímým zahájením elektrofúzního svařování musí být konce produktů důkladně očištěny a odmaštěny. Je obvyklé používat tuto technologii při opravě ohybů a vytváření odboček ve stávajícím systému. Jeho funkcí je zajistit nehybnost připojených částí během svařování elektrickým tavením a do úplného vychladnutí.

Svařování na tupo. Tato metoda je implementována pomocí speciální přístroje pro svařování HDPE trubek. Samotný proces se skládá z několika fází:

- čištění konců produktů před kontaminací následným odmaštěním;

- zahřívání hran do viskózního stavu pomocí speciálního ohřívače;

- tlakové připojení.

Necháte-li švy vychladnout, může být potrubí uvedeno do provozu. Kritické pro zadek svařování jsou následující možnosti:

- doba zahřívání;

- teplota;

- výška lemování konců;

- hladina tlaku na připojených površích.

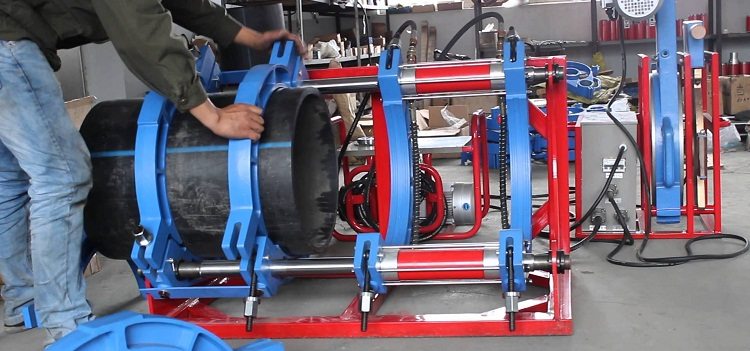

Při svařování „tupých“ trubek jsou pevně připevněny speciální aparaturou, která po zahřátí konce pevně přitlačí k sobě

Na poznámku! Svařování na tupo je hlavní technologií pro vytváření technické komunikace z HDPE trubek.

Podobnosti a rozdíly různých modelů přístrojů pro elektrofúzní svařování HDPE trubek

Ve vztahu ke všem těmto zařízením je nízká hmotnost a nízká spotřeba energie.Moderní modely takových zařízení poskytují schopnost pracovat i se vzorky minimálních velikostí v automatickém režimu. To je vysvětleno skutečností, že mikroprocesor je zahrnut do konstrukce zařízení pro elektrofúzní svařování, které provádí nastavení parametrů, zaznamenává data a umožňuje identifikovat všechny závady v provozu.

Jejich hlavní rozdíly jsou však následující:

1. Typ a průměr kováníse kterým je zařízení schopno pracovat. Typ spoje je určen umístěním topné cívky. Může být zavřený nebo otevřený. Kování s velkým průměrem lze použít s lisovacími deskami. Ty jsou určeny k návratu do zdeformovaných při řezných koncích původního tvaru.

2. Sada možností pro sledování průběhu pracovního postupu. Čárový kód se zpravidla aplikuje na povrch elektrofúzní vazby obsahující informace o jeho vlastnostech. Pomocí čtečky čárových kódů (toto zařízení je součástí sady přístrojů určených pro elektrofúzní svařování trubek HDPE) se kód přečte. Poté se přijatá data automaticky nebo ručně zadají do externí paměti mikroprocesoru, což na jeho základě určuje provozní režim.

Přístroj zobrazuje informace o době trvání procesu, teplotě topení, napětí, proudu atd. Všechna tato data jsou uložena v paměti takového moderního vybavení. Většina modelů obsahuje systém, který signalizuje zahájení nebo dokončení procesu.

3. Počet výrobních režimů. Použití takových zařízení vyžaduje použití velkého množství spotřebního materiálu, což zvyšuje náklady na práci. To je však kompenzováno následujícími faktory:

- jednoduchost metody;

- schopnost provádět svařování na těžko přístupných místech.

Proto se modely tohoto typu nejčastěji používají při opravách potrubí. Odborníci zdůrazňují další vážnou výhodu této metody. Stručně je formulována takto: možnost svařování HDPE trubek nejen různých průměrů, ale také vyrobených z polymerů různých tříd.

Svařování na tupo

Tento typ připojení se používá pro trubky, jejichž průměr není menší než 50 mm a tloušťka stěny přesahuje 4,5 mm.

Důležité! Na rozdíl od elektrofúze, svařování na tupo je dovoleno provádět pouze s trubkami vyrobenými ze stejné polymerní třídy.

Pokud je svařování na tupo provedeno správně, místo „spojených konců“ se objeví „válec“ roztaveného plastu

Tato metoda zahrnuje následující sled akcí:

- počáteční fáze je kontrola geometrie trubek. Aby bylo zajištěno těsné usazení konců, musí být okraje oříznuty a očištěny;

- poté jsou svařované konce trubek HDPE upevněny v souladu s vyrovnáním.

- poté je mezi konci produktů spuštěn topný článek. Při přivedení napětí se zahřeje, což způsobí roztavení okrajů trubek;

- potom se zahřívací prvek odstraní a konce se stlačí silou k sobě a udržují se pod tlakem, dokud se úplně neochladí. Vytlačená vrstva roztaveného polyethylenu, vytvrzování, vytváří svar.

Níže je tabulka času potřebného pro svařování na tupo.

stůl 1

| Vnější průměr trubky, mm | Doba ohřevu, sekundy | Čas připojení, sekundy | Čas chlazení, minuty |

| 75,0 | 30 | 10 | 8 |

| 63,0 | 24 | 8 | 6 |

| 50,0 | 18 | 6 | 4 |

| 40,0 | 12 | ||

| 32,0 | 8 | ||

| 25,0 | 7 | 4 | 2 |

| 20,0 | 7 | ||

| 16,0 | 5 |

Bez dostupnosti určitých kvalifikací nebude možné úspěšně dokončit všechny tyto operace svařování na tupo, protože musí být provedeny rychle a přesně s povinným dodržováním všech technologických požadavků.

Druhy strojů pro svařování na tupo

V závislosti na vybavení může tupý svařovací stroj patřit k jednomu ze stávajících typů.

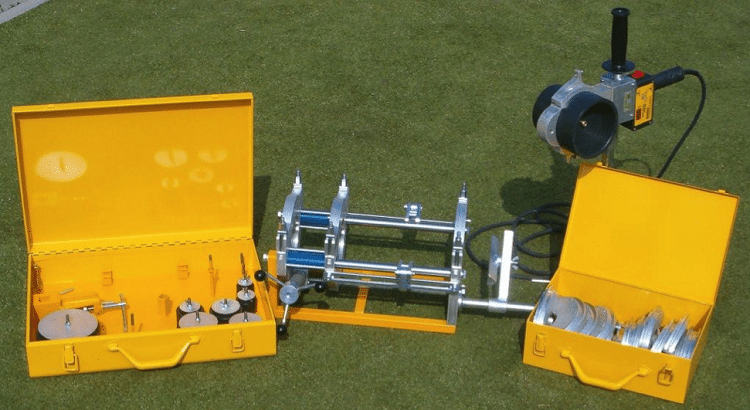

Manuální svařovací zrcadlo. Takový model obsahuje pouze topný prvek - zrcadlo. Všechny operace, od sčítání konců a konče jejich přidržením ve správné poloze pod tlakem, se provádějí ručně.

Taková zařízení lze klasifikovat jako high-tech pouze s velkým úsekem, protože „lidský faktor“ nepřispívá k získání vysoce kvalitního švu. Nízkotlaké potrubí, například kanalizace, je proto svařováno pomocí zrcadel. Jejich hlavní předností je nízká cena a nízká hmotnost.

Stroj pro svařování HDPE trubek. Jedná se o agregát složitějšího designu, má postel. Na něm je namontován topný článek, centralizátor se svorkami, zastřihovač a pohon. Centralizátor je navržen tak, aby fixoval a centroval konce. Pokosová strana zkosuje konce a tím zajišťuje jejich těsné uložení.

Pokud vezmeme jako základ kritérium typ pohonu, který napájí konce trubek a tlačí je konci, pak se stane toto zařízení:

- s mechanickým pohonem. Zařízení aktivuje svalovou sílu svářeče působícího na páku nebo šroub. Proto se tento typ stroje nepoužívá pro svařování trubek HDPE, jejichž průměr přesahuje 160 mm, protože dodavatel bude vyžadovat nadměrné úsilí;

- hydraulicky poháněné. Je to zařízení, které se používá k propojení trubek o průměru větším než 160 mm.

Na poznámku! Náklady na hydraulické zařízení pro tupé svařování trubek HDPE jsou mnohem vyšší než cena stroje s mechanickým pohonem.

Socket svářeč

Hlavním detailem takového zařízení je topná hlava. K tomu jsou připevněny dva topné prvky, jako jsou trysky, trn a rukávy.

Vřeteno taví vnitřní povrch spojky a objímka je navržena pro roztavení vnějšího povrchu koncové části HDPE trubky.

Průměry tohoto příslušenství jsou v rozmezí 16 ≤ D ≤ 40 mm. K provedení svařovacího připojení prvků PND potrubí se trysky předběžně zahřejí na teplotu + 220 ° C. Poté na každou z nich zatlačte na konec trubky a spojku. Po dosažení požadovaného stupně zahřívání se spojka a konec odstraní z trysek a spojí se pod tlakem. Po vychladnutí polyethylenu musí být stejná operace provedena s druhým koncem.

Svařovaný spoj se nejčastěji používá v interiéru. V tomto případě by průměr neměl být větší než 40 mm. Pro práci s velkými sekcemi se používá svařovací stroj vybavený centrovacím zařízením.

Přehled ručních zařízení pro elektrofúzní svařování od předních výrobců

Nejoblíbenější zařízení na světovém trhu pro provádění podobných prací od společností, jako jsou Rothenberger, Ritmo a DYTRON.

V následující tabulce jsou uvedeny nejoblíbenější modely výše uvedených společností.

tabulka 2

| Značka | Modelka | Výkon topení, W | Váha (kg | Průměry svařovaných trubek, mm | |

| Ritmo | Prisma 90 | 1000 | 54 | 20-90 | |

| Prisma 125 | 1400 | 100 | 25-125 | ||

| Rothenberger | ROVELD P 63 | 800 | 1,8 | 60,53,40,32,25,20 | |

| ROVELD P 40 | 650 | 1,0 | 40,32,25 20 | ||

| ROVELD P 125 | 1300 | 7,5 | Až 125 | ||

| ROVELD P 110 | 1300 | 2,2 | 110,30,75 | ||

| DYTRON

|

POLYS P-4a 850W Trace Weld | 850 | 1,6 | 16-75 | |

| POLYS P-4a 650 W Trace Weld | 650 | 1,3 | 16-63 | ||

| POLYS P-4a 1200 W Trace Weld | 1200 | 1,8 | 16-125 | ||

| Dytron 500W POLYS P-1b | 500 | 1,3 | 16-40 | ||

| Dytron 850W POLYS P-1b | 850 | 1,6 | 16-75 | ||

| Dytron 650W POLYS P-1b | 650 | 1,3 | 16-63 | ||

Rothenberger (Německo). Založení této značky sahá až do roku 1949. Více než půl století tvrdé a plodné práce odborníků přivedlo Rothenberger, zpočátku malou společnost, do kategorie světových obrů. Zastoupení této značky jsou otevřena ve 25 zemích světa, včetně zemí, ve kterých působí 14 závodů Rothenberger. A podle odborníků logo této společnosti na produktech znamená spolehlivost a nejvyšší kvalitu.

Spolehlivost připojení a pohodlí práce závisí na tom, jak vysoce kvalitní zařízení se používá pro svařování

Ritmo (Itálie). Historie této značky začala relativně nedávno - v roce 1979. Nyní je již jednou z předních světových společností specializujících se na technologii zpracování plastů.Inženýři společnosti Ritmo vytvářejí vysoce kvalitní produkty, které splňují přísné mezinárodní a národní normy (EHS, ISO, UNI). Vysoký stupeň obchodní organizace je zajištěn neustálou analýzou specialistů společnosti o situaci v tomto segmentu světového trhu. Produktová řada značky Ritmo zahrnuje celou řadu zařízení a nástrojů pro objímkové, elektrofúzní a tupé svařování.

DYTRON (Česká republika). Společnost byla založena v roce 1992. Seznam jejích produktů zahrnuje mobilní zařízení i ruční modely pro provádění tupého svařování plastových trubek. A každý rok se sortiment společnosti DYTRON doplňoval novými vzorky.

Důležité! Jednou z významných výhod této značky je nejen to, že má certifikát kvality ISO 9001: 2000. Kromě toho jsou jeho výrobky v souladu s environmentálním certifikátem ISO 14001.

Nákup jakéhokoli takového přístroje zajistí spolehlivost výsledků ručního elektrofúzního svařování.