Idag finns det flera sätt att ansluta rör tillverkade av lågtryckspolyeten (PNA). Det mest optimala och praktiska är svetsmetoden. Men för att utföra denna procedur på rätt sätt kan man inte göra sig utan kunskap om vissa tekniska nyanser. Det är också värt att lyssna på professionella åsikter. Och även efter att ha beslutat om metoden är det nödvändigt att närma sig valet av lämplig utrustning för att svetsa HDPE-rör korrekt.

Typ av apparatur för svetsning av HDPE-rör väljs beroende på produkternas diameter och anslutningsmetod

Innehåll

Anslutningsmetoder

Popularitet HDPE-rör bland annat på grund av enkelheten i installationen. Anslutningen utförs med två huvudmetoder:

- löstagbart;

- en bit.

För att implementera det första används anslutande delar. Den andra inbegriper användningen av en apparat för svetsning av HDPE-rör. Som praxis visar ger den här metoden de bästa resultaten. Svetsarna som erhålls under svetsningen är helt täta och de mest hållbara.

Denna teknik är i sin tur av två typer. Betrakta dem mer i detalj.

Elektrofusionsmetod. Den använder en speciell polyetenkoppling med inbyggda elektriska spiraler. Deras ändar matas ut och anslutas till en speciell apparat för elektrofusionssvetsning av HDPE-rör. Det skapar spänning och en elektrisk ström börjar flöda i spiraler. Som ett resultat upphettas delen till önskad temperatur, och ytan smälter och ökar. Den smälta polyetenen, som är begränsad i rymden av elektrofusionskopplingens inre diameter, utsätts för det tryck som krävs för svetsning. Sedan kan enheten stängas av.

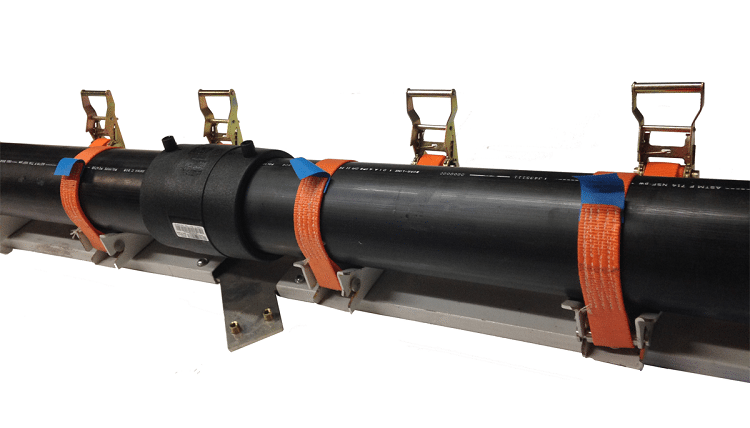

Vid elektrofusionssvetsning fixeras rör ofta med remmar så att det inte finns någon förskjutning under uppvärmningen

Innan elektrofusionssvetsning påbörjas direkt, måste produkternas ändar rengöras noggrant och avfettas. Det är vanligt att använda denna teknik vid reparation av krökningar och skapande av kranar i ett befintligt system. Dess funktion är att säkerställa rörligheten hos de anslutna delarna under elektrofusionssvetsning och tills de är helt kylda.

Butt svetsning. Denna metod implementeras med en speciell apparater för svetsning av HDPE-rör. Processen i sig består av flera steg:

- rengöring av ändarna på produkterna från kontaminering med efterföljande avfettning;

- upphettning av kanterna till ett visköst tillstånd med hjälp av en speciell värmare;

- tryckanslutning.

Genom att låta sömmarna svalna kan rörledningen tas i drift. Kritisk för rumpa svetsning är följande alternativ:

- uppvärmningstid;

- temperatur;

- höjden på den blinkande ändarna;

- trycknivå på de anslutna ytorna.

Vid svetsning av "butt" -rör fixeras styvt med en speciell apparat, som efter uppvärmning ändarna pressar dem starkt mot varandra

På en lapp! Butt svetsning är den viktigaste tekniken för att skapa teknisk kommunikation från HDPE-rör.

Likheterna och skillnaderna i olika modeller av apparater för elektrofusionssvetsning HDPE-rör

I förhållande till alla dessa enheter är låg vikt och låg energiförbrukning.Moderna modeller av sådan utrustning ger möjlighet att arbeta även med prover av minsta storlekar i automatiskt läge. Detta förklaras av det faktum att mikroprocessorn ingår i konstruktionen av anordningen för elektrofusionssvetsning, som utför justering av parametrar, loggar data och gör det möjligt att identifiera alla funktionsfel.

Men deras huvudskillnader är följande:

1. Typ och diameter beslagmed vilken enheten kan fungera. Kopplingstypen bestäms av värmespolans placering. Det kan vara stängt eller öppet. Beslag med stor diameter kan användas med crimpplattor. De senare är avsedda att återföras till deformerade vid skärande ändar av den ursprungliga formen.

2. En uppsättning alternativ för att övervaka framstegen i arbetsflödet. Som regel appliceras en streckkod på elektrofusionskopplingens yta som innehåller information om dess egenskaper. Med hjälp av en streckscanner (denna enhet ingår i uppsättningen apparater som är utformad för elektrofusionssvetsning av HDPE-rör) läses koden. Därefter matas de mottagna uppgifterna automatiskt eller manuellt in i det yttre minnet för mikroprocessorn, vilket på grundval av detta bestämmer driftsättet.

Enheten visar information om processens varaktighet, värmetemperatur, spänning, strömstyrka etc. Alla dessa data lagras i minnet på sådan modern utrustning. De flesta modeller inkluderar ett system som signalerar start eller slutförande av processen.

3. Antalet produktionslägen. Användningen av sådana anordningar kräver användning av ett stort antal förbrukningsvaror, vilket ökar arbetskostnaderna. Men detta kompenseras av följande faktorer:

- enkelhet i metoden;

- förmågan att utföra svetsning på svåråtkomliga platser.

Det är därför modeller av denna typ oftast används för reparation av rörledningar. Professionals framhäver en annan allvarlig fördel med denna metod. Det formuleras kort enligt följande: möjligheten att svetsa HDPE-rör inte bara med olika diametrar, utan också tillverkade av polymerer av olika kvaliteter.

Butt svetsning

Denna typ av anslutning används för rör vars diameter inte är mindre än 50 mm och väggtjockleken överstiger 4,5 mm.

Viktig! Till skillnad från elektrofusion, får svetsning endast utföras med rör tillverkade av samma polymerkvalitet.

När rumpsvetsningen utförs korrekt visas en "rulle" av smält plast på platsen för de sammanfogade ändarna

Den här metoden involverar följande åtgärdssekvens:

- det första steget är att kontrollera rörens geometri. För att säkerställa en tät passning av ändarna måste kanterna trimmas och rengöras;

- sedan fästs de svetsade ändarna på HDPE-rören i överensstämmelse med inriktningen.

- därefter startas ett värmeelement mellan produkternas ändar. När spänningen appliceras värms den upp, vilket får rörens kanter att smälta.

- sedan avlägsnas värmeelementet, och ändarna pressas med användning av kraft till varandra och hålls under tryck tills de helt kyls. Det strängsprutade skiktet av smält polyeten, härdning, bildar en svets.

Nedan följer en tabell över den tid som krävs för att svetsa baken.

bord 1

| Yttre rördiameter, mm | Uppvärmningstid, sekunder | Anslutningstid, sekunder | Kyltid, minuter |

| 75,0 | 30 | 10 | 8 |

| 63,0 | 24 | 8 | 6 |

| 50,0 | 18 | 6 | 4 |

| 40,0 | 12 | ||

| 32,0 | 8 | ||

| 25,0 | 7 | 4 | 2 |

| 20,0 | 7 | ||

| 16,0 | 5 |

Utan tillgång till vissa kvalifikationer kommer det inte vara möjligt att fullborda alla dessa rumpsvetsningsoperationer, eftersom de måste göras snabbt och exakt med obligatorisk efterlevnad av alla tekniska krav.

Typer av rumpsvetsmaskiner

Beroende på utrustning kan rumpsvetsmaskinen tillhöra en av de befintliga typerna.

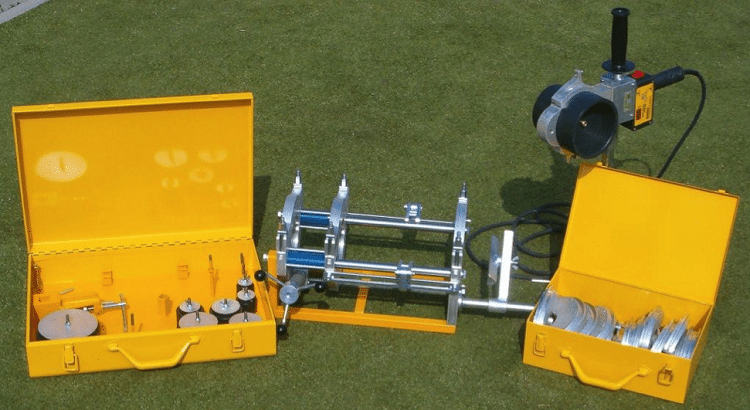

Manuell svetsspegel. En sådan modell inkluderar endast ett värmeelement - en spegel. Alla operationer, från att summera ändarna, och avsluta med att hålla dem i rätt läge under tryck, utförs manuellt.

Det är möjligt att tillskriva sådan utrustning till kategorin högteknologi endast med en stor sträcka, eftersom den "mänskliga faktorn" inte bidrar till att få en söm av hög kvalitet. Därför svetsas lågtrycksledningar, till exempel avlopp, med speglar. Deras viktigaste fördelar är låg kostnad och låg vikt.

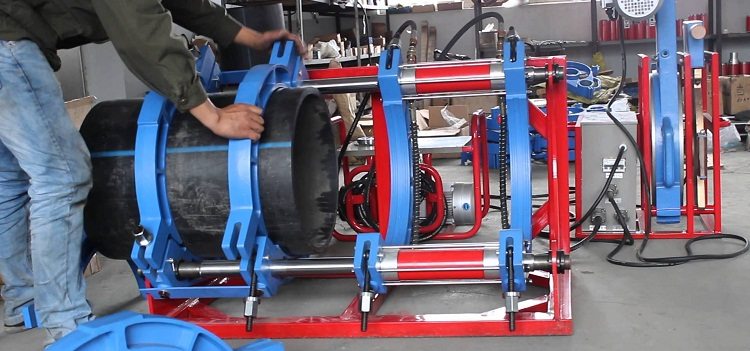

Maskin för svetsning av HDPE-rör. Detta är ett sammansatt av en mer komplex design, den har en säng. Ett värmeelement, en centraliserare med klämmor, en trimmer och en drivenhet är monterade på den. Centraliseraren är utformad för att fixera och centrera ändarna. Mittern skär ändarna och säkerställer därmed deras täta passform.

Om vi tar grundval av kriteriet vilken typ av drivenhet som matar rörens ändar och pressar dem med ändarna, så händer denna utrustning:

- med en mekanisk drivenhet. Apparaten aktiverar den muskulära kraften hos svetsaren som appliceras på spaken eller skruven. Därför används inte denna typ av maskin för att svetsa HDPE-rör vars diameter överstiger 160 mm, eftersom entreprenören kommer att kräva alltför stora ansträngningar;

- hydrauliskt driven. Det är denna utrustning som används för att ansluta rör med diametrar över 160 mm.

På en lapp! Kostnaden för en hydraulisk anordning för baksvetsning av HDPE-rör är mycket mer än priset för en maskin med en mekanisk drivenhet.

Uttagssvetsare

Huvuddetalj för sådan utrustning är värmehuvudet. Två värmeelement som munstycken, dornen och ärmarna är fixerade på den.

Dorn smälter den inre ytan av kopplingen, och hylsan är utformad för att smälta den yttre ytan av HDPE-rörets änddel.

Diametern för dessa tillbehör är inom 16 ≤ D ≤ 40 mm. För att utföra svetsanslutningen av PND-element i rörledningen utsätts munstyckena för preliminär uppvärmning till en temperatur på + 220 ° C. Tryck sedan på röret och kopplingen på var och en av dem med ansträngning. Efter att ha uppnått den erforderliga uppvärmningsgraden tas kopplingen och änden bort från munstyckena och sammanfogas under tryck. Efter att polyetenen har svalnat måste samma operation utföras med den andra änden.

Svetsfogens uttag används oftast inomhus. I detta fall ska diametern vara högst 40 mm. För att arbeta med stora delar används en svetsmaskin utrustad med en centreringsanordning.

Översikt över manuella enheter för elektrofusionssvetsning från ledande tillverkare

Den mest populära utrustningen på världsmarknaden för att utföra liknande arbete från företag som Rothenberger, Ritmo och DYTRON.

Tabellen nedan visar de populäraste modellerna för ovanstående företag.

Tabell 2

| Varumärket | Modell | Värmareeffekt, W | Vikt (kg | Diametrar på svetsade rör, mm | |

| Ritmo | Prisma 90 | 1000 | 54 | 20-90 | |

| Prisma 125 | 1400 | 100 | 25-125 | ||

| Rothenberger | ROVELD P 63 | 800 | 1,8 | 60,53,40,32,25,20 | |

| ROVELD P 40 | 650 | 1,0 | 40,32,25 20 | ||

| ROVELD P 125 | 1300 | 7,5 | Upp till 125 | ||

| ROVELD P 110 | 1300 | 2,2 | 110,30,75 | ||

| DYTRON

|

POLYS P-4a 850W Spårsvets | 850 | 1,6 | 16-75 | |

| POLYS P-4a 650W Spårsvets | 650 | 1,3 | 16-63 | ||

| POLYS P-4a 1200W Spårsvets | 1200 | 1,8 | 16-125 | ||

| Dytron 500W POLYS P-1b | 500 | 1,3 | 16-40 | ||

| Dytron 850W POLYS P-1b | 850 | 1,6 | 16-75 | ||

| Dytron 650W POLYS P-1b | 650 | 1,3 | 16-63 | ||

Rothenberger (Tyskland). Grunden för detta märke går tillbaka till 1949. Mer än ett halvt sekel av hårt och fruktbart arbete av specialister har fört Rothenberger, till en början ett litet företag, i kategorin världsgiganter. Representativa kontor för detta märke är öppna i 25 länder i världen, inklusive de länder där 14 Rothenberger-fabriker verkar. Och enligt experter betyder företagets logotyp på produkter tillförlitlighet och högsta kvalitet.

Anslutningens tillförlitlighet och bekvämligheten i arbetet beror på hur utrustning av hög kvalitet används för svetsning

Ritmo (Italien). Historien för detta märke började relativt nyligen - 1979. Och nu är han redan ett av världens ledande företag som specialiserat sig på plastbehandlingsteknik.Ritmo-ingenjörer skapar högkvalitativa produkter som uppfyller strikta internationella och nationella standarder (EEG, ISO, UNI). En hög affärsorganisation säkerställs genom en ständig analys av företagets specialister av situationen i detta segment av världsmarknaden. Produktsortimentet Ritmo innehåller ett komplett sortiment av utrustning och verktyg för uttag, elektrofusion och rumpsvetsning.

DYTRON (Tjeckien). Företaget grundades 1992. Både mobila enheter och manuella modeller för rumssvetsning av plaströr finns på listan över dess produktlinjer. Och varje år fylls företagets sortiment DYTRON med nya prover.

Viktig! En av de märkliga fördelarna med detta märke är inte bara att det har ett ISO 9001: 2000 kvalitetscertifikat. Dessutom uppfyller dess produkter miljöcertifikatet ISO 14001.

Köp av sådana apparater kommer att säkerställa tillförlitligheten hos resultaten av manuell elektrofusionssvetsning.