Atualmente, os tubos de polietileno (PE) são usados para criar sistemas de abastecimento de água e esgoto de alta qualidade e baixo custo. Esses produtos deslocam com confiança metais, cimento de amianto e outros análogos. Regula a produção de tubos de polietileno GOST 18599 2001. Este documento de regulamentação também contém normas e requisitos técnicos para o produto final.

Os tubos de polietileno, em muitos casos, são um excelente substituto para produtos de metais pesados.

Conteúdo

- 1 Características dos tubos de polietileno

- 2 Normas estaduais e seus requisitos

- 3 Diferenças de marca

- 4 Vantagens sobre tubos de aço

- 5 Indicador SDR de tubos de polietileno

- 6 Tubos de HDPE

- 7 Polietileno reticulado e as vantagens dos tubos feitos a partir dele

- 8 Soldagem de tubos de polietileno

- 9 Características de projeto de equipamentos para soldagem de tubos de HDPE

Características dos tubos de polietileno

Todos os tubos de polímero têm características técnicas e operacionais comuns. No entanto, apesar disso, certos tipos de produtos desse tipo têm características próprias. As propriedades distintas dos produtos de PE incluem: o período de garantia para a operação do tubo de polietileno GOST 18599 2001 é de 50 anos e a melhoria ao longo do tempo das propriedades de transporte do meio de trabalho.

O rendimento de uma tubulação de polietileno aumenta por dois motivos principais:

- A camada limite do polímero aumenta ao longo do tempo. Como resultado disso, surge um efeito específico da elasticidade da superfície, devido ao qual a resistência ao movimento é reduzida e as condições de fluxo ao redor das paredes do tubo são melhoradas.

- O crescimento excessivo de corrosão de um tubo de metal leva a uma diminuição no seu diâmetro interno. Ao mesmo tempo, devido à característica de fluência do polietileno, o diâmetro de um produto fabricado com este material durante a operação aumenta sem sacrificar seu desempenho. Em números, o aumento é assim: cerca de 10% durante os primeiros 10 anos e cerca de 3% durante toda a vida útil do oleoduto.

Uma ampla faixa de temperaturas operacionais é outra vantagem importante. Um tubo de polietileno que atenda aos requisitos do GOST 18599 2001 não perde suas características operacionais a uma temperatura negativa significativa (-70 ° C) e mantém sua resistência a + 60 ° C. Quando essa marca é excedida, a força do PE diminui e perde sua capacidade de suportar alta pressão.

A resistência a altas pressões e baixas temperaturas permite o uso de tubos de polietileno para a instalação de redes subterrâneas sem isolamento

O coeficiente de redução do valor desse parâmetro feito de tubos de polietileno, dependendo da temperatura do ambiente de trabalho, é apresentado na tabela nº 1.

tabela 1

| Temperatura do líquido, ˚С | Taxa de redução de pressão, Ct. | ||

| PE 100, PE 80 | PE 63 | PE 32 | |

| 36-40 | 0,74 | 0,62 | 0,3 |

| 31-35 | 0,8 | 0,72 | 0,47 |

| 26-30 | 0,87 | 0,81 | 0,65 |

| 21-25 | 0,93 | 0,9 | 0,82 |

| Menos de 20 | 1,0 | 1,0 | 1,0 |

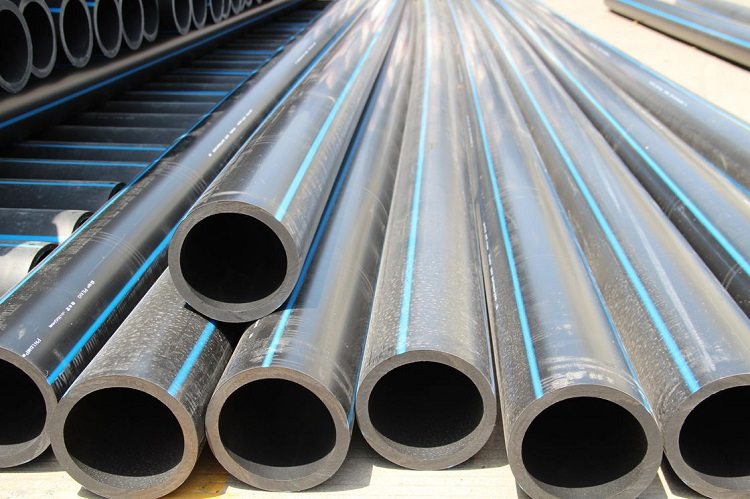

A elasticidade dos tubos, além da facilidade de instalação, tem um efeito positivo no transporte desses produtos. Tubos com diâmetro não superior a 160 mm podem ser entregues ao consumidor por baias com mais de 200 metros de comprimento. Você pode cortá-los com uma serra comum. As redes de engenharia são montadas a partir desses tubos, usando acoplamentos, conexões e outras peças especiais.

Importante! A exposição à luz solar direta causa o envelhecimento do polietileno. Portanto, nas comunicações externas devem ser utilizados tubos de polímero estabilizados com fuligem.

Normas estaduais e seus requisitos

As características técnicas dos tubos de polietileno são reguladas pelos seguintes documentos regulamentares:

- GOST 18599 2001. Ele contém requisitos para tubos de pressão PE usados para transportar água (incluindo água potável) com uma temperatura de 0≤T≤40 ºС. Este GOST não se aplica a produtos de polímeros para tubos destinados ao movimento de gases combustíveis e para trabalhos elétricos.

- O GOST 22689 89 descreve as características dos tubos e conexões feitos a partir de PEBD e PEAD (essas abreviações significam, respectivamente, polietileno de alta e baixa pressão). Somente os produtos utilizados nos sistemas internos de esgoto de estruturas com temperatura máxima constante de efluentes de +60 graus e curto prazo (até 1 min.) +95 fallС se enquadram no escopo desta norma.

Tubos com paredes espessas e diâmetro grande não dobram em bobinas, mas são entregues apenas em comprimentos retos de comprimento padrão

O fluxo de fusão, determinado a partir do material do produto acabado, não deve exceder 2 g / 10 min. A superfície dos tubos deve ser lisa e uniforme. Na superfície externa, traços de tamanho não superior a 0,5 mm da ferramenta de calibração e formação são permitidos. Tubos desse tipo não podem ser enrolados em bobinas. O GOST 22689 89 não regula o desvio da retidão.

Após o aquecimento dos tubos, a alteração de suas dimensões na direção longitudinal não deve exceder 3%. Esses produtos não devem rachar em uma solução de 20% da substância auxiliar OP-10 especificada no GOST 8433 81, dentro de 24 horas após o aquecimento a 80 ± 3 graus. A conexão dos tubos PE GOST 18599 2001 com conexões será considerada estanque se for aprovada no teste com uma pressão hidrostática interna de 1 kgf / m2 (0,1 MPa) a uma temperatura de +15 ± 10 graus. Tubos, bem como acessórios, devem ser produzidos a partir de HDPE fundido com um índice de rendimento determinado por GOST 16338. Se o LDPE for usado como matéria-prima, o valor desse parâmetro será regulado por GOST 16337. De forma generalizada, a faixa de valores de índice de rendimento é 0,25≥ PT ≥1 5. Unidade de medida - g / 10 min.

GOST R 50838 de 1995 prevê a produção de tubos de gás de polietileno em baias, seções retas e bobinas. Mas com um esclarecimento: os produtos com diâmetro de 225 e 200 mm são produzidos exclusivamente em segmentos, cujo comprimento pode variar na faixa de 5 ≤L≤24 metros, com uma multiplicidade de degraus de valores adjacentes de 0,5 m.

Em uma nota! Em um lote GOST 18599 2001 permite tubos com um comprimento de 5 3 ≤L ≤ 5 metros, pelo menos, 5% do volume total.

Em relação à fabricação de bobinas e bobinas, o indicador do desvio máximo é o seguinte:

- comprimentos de tubo de até 500 mm - não mais que 3%;

- comprimentos de tubo de 500 mm - não mais de 1,5%.

A produção de tubos de polietileno de diferentes comprimentos e com outros desvios extremos é permitida somente mediante acordo com o cliente. O indicador de força mínimo a longo prazo depende do tipo de produto e é usado no cálculo da pressão de trabalho da tubulação. Sua designação contém 3 letras latinas MRS, seguidas de números. O polietileno de grau PE 100 está marcado com MRS 10,0 MPa, PE 80 com MRS 8,0 MPa e PE 63 com MRS 6,3 MPa.

Diferenças de marca

Pela primeira vez, o PE 63 foi usado para a produção de tubos de polímero, e sua alta resistência a curto prazo não é capaz de nivelar a baixa resistência ao cracking. Além disso, com o uso prolongado, as propriedades de resistência do material são significativamente reduzidas. Portanto, atualmente, a produção de tubos de pressão de PE 63 de acordo com GOST 18599 2001 diminuiu acentuadamente. Hoje, os consumidores consideram os produtos feitos de PE 80 e 100, sendo este último o mais demandado. Isso ocorre devido aos seguintes fatores:

- Uma densidade maior que a PE 80 permite a produção de tubos com menor espessura de parede, sem prejuízo da capacidade de suportar uma determinada pressão de trabalho.

- A taxa de transferência é 20% maior e a perda de pressão é 30% menor do que em um tubo PE 80 com o mesmo diâmetro nominal.

- O peso de um medidor de corrida é 20% menor que o de um tubo PE 80 que pode suportar a mesma pressão. Esse fator fornece uma redução nos custos de transporte e instalação de gasodutos.

- Os indicadores de resistência a trincas rápidas e lentas são várias vezes superiores às características de produtos similares da PE 80.

- Maior resistência ao gelo e resistência a vários danos mecânicos distinguem os tubos PE 100.

- Na produção de tubos de grande seção transversal a partir do PE 100, uma redução significativa no consumo de material é registrada devido a uma diminuição no diâmetro externo sem perda de rendimento.

- Tubos de pequeno diâmetro são produzidos principalmente a partir de PE 80.

Vantagens sobre tubos de aço

Como mencionado acima, é garantido que um tubo de polietileno dure pelo menos 50 anos. Essa vida útil é possível devido às seguintes propriedades dos tubos / PE:

- falta de proteção catódica, razão pela qual esses produtos são praticamente isentos de manutenção;

- alta resistência química e à corrosão. Tubos de polietileno não têm medo de contato com um ambiente agressivo;

- a possibilidade de formação de incrustações na superfície interna é excluída;

- baixa condutividade térmica reduz o nível de perda de calor e reduz a formação de condensado na superfície externa;

- mesmo que o líquido no tubo de polietileno congele, ele não entrará em colapso. O tubo simplesmente se expandirá e, depois de descongelar o meio de trabalho, retornará ao seu tamanho anterior;

- baixo módulo de elasticidade reduz o risco de golpe de aríete;

- soldas de juntas mantêm sua confiabilidade durante toda a vida útil dos tubos de polietileno (GOST 18599 2001);

- a solda a topo é mais simples, requer menos tempo e muito mais barato;

- é possível a reinstalação múltipla;

- tubo de polietileno - um escudo confiável contra bactérias e microorganismos. A construção e reconstrução de redes de engenharia usando produtos de tubos desse tipo é mais barata em 40% em comparação aos métodos tradicionais.

Importante! Os tubos de polietileno pesam 5-7 vezes menos que os tubos de aço. Portanto, os pequenos movimentos necessários para sua instalação são realizados sem o uso de mecanismos de elevação de carga.

Indicador SDR de tubos de polietileno

Ao comprar esses produtos, preste atenção especial às marcações fixadas a eles. Ele contém os seguintes dados para um canal específico:

- informações sobre o fabricante;

- GOSTs, de acordo com os requisitos de que foi fabricado;

- marca de polietileno, por exemplo, PE 100;

- a espessura do material das paredes do produto e seu diâmetro;

- a abreviatura SDR seguida por um determinado índice. Este é um indicador de força que fornece as informações mais precisas sobre os recursos de produtos tubulares.

A abreviação SDR deriva do termo inglês Standard Dimension Ratio, que na tradução para o russo se parece com isso: Standard Dimension Ratio. Seu valor é calculado dividindo o diâmetro externo pela espessura da parede do tubo de polietileno GOST 18599 2001.

SDR = Diâmetro externo / espessura da parede.

Uma análise simples dessa fórmula diz que produtos com um índice SDR menor têm paredes mais espessas e, inversamente, um tubo de parede fina corresponde a um valor maior desse índice. As diferenças nas "classes de pressão" desses produtos, dependendo do SDR, são apresentadas na tabela No. 2.

mesa 2

| SDR 41 | SDR 33 | SDR

26 |

SDR

21 |

SDR

17,6 |

SDR

17 |

SDR

13,6 |

SDR

11 |

SDR

9 |

SDR

7,4 |

SDR

6 |

| 4 atm. | 4 atm. | 5 atm. | 6 atm. | 7 atm. | 8 atm | 10 atm. | 12 atm | 16 atm | 20 atm | 25 atm. |

Em geral, esse indicador, juntamente com a espessura da camada de polietileno, indica qual nível de carga ou pressão (interna e externa) um tubo de polietileno GOST 18599 2001 pode suportar.

Recomenda-se que este coeficiente dimensional padrão seja usado na determinação da adequação do tubo para a implementação de um sistema específico - sem pressão e pressão, a saber:

- tubos com SDR 6-9, além do suprimento de água, são adequados para organizar esgotos sob pressão e até mesmo gasodutos;

- os produtos indexados de 11 a 17 podem ser usados para criar sistemas de irrigação e água a baixa pressão;

- os produtos de tubos de polietileno com indicadores SDR 21-26 podem ser usados para organizar o suprimento de água intra-residencial de baixa pressão para edifícios de vários andares. E, por exemplo, os tubos PE 100 com SDR 26 são usados na indústria de alimentos: transportam suco, leite, cerveja ou vinho;

- tubos com SDR 26-41 são usados para tomadas de esgoto por gravidade (sem pressão).

Importante! A contabilização da marca de polietileno é uma das condições mais importantes para a escolha correta dos tubos feitos a partir dela. Mesmo com o mesmo SDR, um produto com maior número de rotulagem, por exemplo, PE 100 em vez de PE 80, será mais resistente a várias influências mecânicas.

A seguir, são apresentados alguns exemplos sobre o uso de tubos da classe PE 80.

- Os tubos PE 80 com SDR 21 são caracterizados por baixa resistência à pressão e compressão internas. Portanto, não é recomendável usá-los para a instalação de um gasoduto, escavando no solo e para sistemas de pressão.

- Os produtos PE 80 com um índice de SDR 17 são recomendados para equipar sistemas de encanamento em edifícios baixos. Para isso, seu nível de força é suficiente. E economizar na instalação permitirá baixo peso e baixo custo.

- O tubo PE 80 com um SDR de 13,6 é muito durável e pode ser usado para construir um sistema de abastecimento de água a longo prazo.

Um tubo com um indicador de baixa resistência é adequado para uso somente em redes com baixa pressão, por exemplo, em um sistema de rega para uma casa de verão

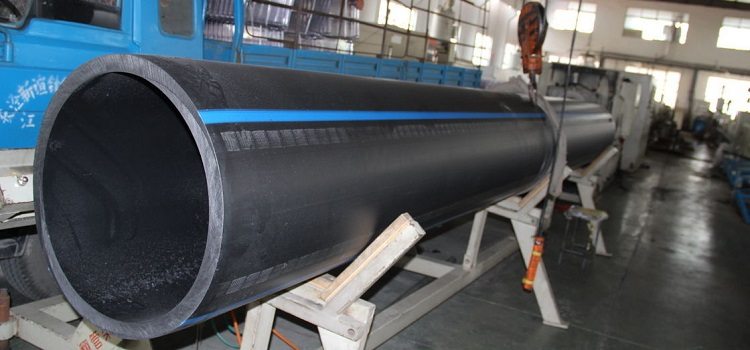

Tubos de HDPE

Os principais padrões para tubos de polietileno de baixa pressão estão descritos no GOST 18599 2001.

Tecnologia de manufatura. De acordo com este documento regulatório, para a produção desses produtos é necessário o uso não de polietileno, mas apenas obtido durante a reação de polimerização sob baixa pressão. Sua produção é realizada em câmaras especiais nas quais é mantido um valor constante desse parâmetro na faixa de atmosferas. Uma característica do processo de fabricação também é a estabilização da temperatura em torno de 150 ° C, e não apenas o controle da constância da pressão.

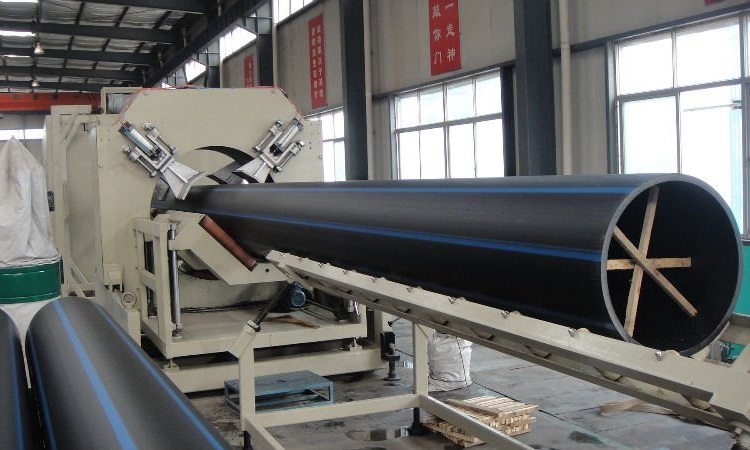

Hoje, dois métodos são usados para a produção de tubos de HDPE GOST 18599 2001:

- Tecnologia de molde rotacional. A configuração tubular é obtida devido à distribuição do polímero fundido sob a ação da força centrífuga - adere à superfície das paredes do molde.

- Extrusão. O produto é produzido por extrusão a partir de grânulos fundidos. A estrutura tubular, neste caso, é formada pela cabeça da extrusora: através dela, a prensa de parafuso empurra o polímero superaquecido. Esse processo é mais fácil de transmitir. No entanto, no primeiro caso, as dimensões dos tubos PND GOST 18599 2001 são mais precisas e com desvios mínimos da ovalidade.

Quanto às características de peso, seu valor numérico não depende da tecnologia de fabricação. Isto se deve à correspondência absoluta das dimensões do produto final com os valores indicados no GOST 18599 2001. Afinal, a proporção de matérias-primas é a mesma em qualquer caso.

Para ter uma idéia da massa dos tubos de PEAD, dependendo do diâmetro e do índice SDR, consulte os dados apresentados na tabela No. 3.

Tabela 3

| Diâmetro, milímetros | SDR 26 | SDR 21 | SDR 17, 6 | SDR 17 | SDR 13.6 | SDR 11 |

| 630 | 46 | 56,50 | 66,60 | 69,60 | 84,80 | 103,0 |

| 560 | 36,30 | 44,80 | 52,60 | 55,0 | 67,10 | 81,0 |

| 500 | 29,0 | 35,80 | 42,0 | 43,90 | 53,50 | 64,70 |

| 450 | 23,50 | 29,0 | 34,0 | 35,50 | 43,30 | 52,40 |

| 400 | 18,60 | 22,90 | 26,90 | 28,0 | 34,20 | 41,40 |

| 355 | 14,60 | 18,0 | 21,20 | 22,20 | 27,0 | 32,60 |

| 315 | 11,06 | 14,2 | 16,70 | 17,4 | 21,30 | 25,70 |

| 280 | 9,09 | 11,30 | 13,20 | 13,80 | 16,80 | 20,30 |

| 250 | 7,29 | 8,92 | 10,6 | 11 | 13,4 | 16,2 |

| 225 | 5,880 | 7,290 | 8,550 | 8,940 | 10,90 | 13,20 |

| 200 | 4,680 | 5,770 | 6,780 | 7,040 | 8,560 | 10,40 |

| 180 | 3,780 | 4.660 | 5,470 | 5,710 | 6,980 | 8,430 |

| 160 | 3,03 | 3,710 | 4,35 | 4,510 | 5,5 | 6,670 |

| 140 | 2,31 | 2,8 | 3,35 | 3,5 | 4,22 | 5,1 |

| 125 | 1,83 | 2,3 | 2,66 | 2.8 | 3,37 | 4,1 |

| 110 | 1,42 | 1,8 | 2,1 | 2,16 | 2,6 | 3,14 |

| 90 | 0,969 | 1,2 | 1,4 | 1,5 | 1,8 | 2,12 |

| 75 | 0,668 | 0,82 | 0,97 | 1,01 | 1,230 | 1,46 |

| 63 | 0,488 | 0,573 | 0,682 | 0,72 | 0.87 | 1,05 |

| 50 | 0,308 | 0,37 | 0,44 | 0,449 | 0,55 | 0,663 |

| 40 | — | 0,24 | 0,281 | 0,293 | 0,353 | 0,43 |

| 32 | — | — | — | 0,193 | 0,228 | 0,277 |

| 25 | — | — | — | — | 0,147 | 0,168 |

| 20 | — | — | — | — | — | 0,116 |

Adendo! Se você pretende usar produtos desse tipo para o fornecimento de água quente, preste atenção nas marcações ao comprar. Deve conter a seguinte sequência de letras: PE-RT.

Polietileno reticulado e as vantagens dos tubos feitos a partir dele

Nos últimos anos, os sistemas de aquecimento de baixa temperatura tornaram-se particularmente populares. Esse fenômeno se deve ao surgimento no mercado de tubos de polietileno reticulado relativamente baratos e confiáveis.

Este material é a modificação mais densa do produto de polimerização de etileno, caracterizado por uma estrutura molecular de rede, reforçada por ligações intermoleculares adicionais. É indicado pelas seguintes letras latinas: PEX. Os dois primeiros, como você pode imaginar, representam polietileno, e o último - X - apenas diz que está reticulado.

O polietileno comum é uma coleção de grandes moléculas de polímero com numerosos ramos laterais, a maioria dos quais “flutua livremente” no espaço intermolecular. A "reticulação" forma ligações adicionais, que por sua vez criam uma estrutura especialmente forte - uma rede intermolecular semelhante à rede cristalina de sólidos. O uso de várias tecnologias de "reticulação" permite obter uma substância com um número menor ou maior de tais ligações e, consequentemente, com características de resistência inferiores ou superiores.

- Pex uma - caracterizado pela maior porcentagem de reticulação. O número de moléculas reticuladas pode atingir 85%. Este polietileno de peróxido é obtido na presença de moléculas de peróxido de hidrogênio.

- Pex b - o volume da estrutura encadernada é de 70%. Esse polímero de silano é mais amplamente utilizado e é usado em uma ampla gama de itens de commodities vendidos no mercado moderno.

- Pex c - até 60% das moléculas são reticuladas. É feito por um método de radiação.

- Pex d - a costura chega a 70%. É criado na presença de moléculas de nitrogênio, e as condições da reação são caracterizadas por maior complexidade.

Por características técnicas, o polietileno reticulado é comparável a muitos sólidos. E em parâmetros como a duração da operação e a resistência a vários destruidores, supera até alguns deles. Obviamente, nem todas as marcas de polietileno reticulado podem competir em igualdade de condições com os materiais tradicionalmente usados para a fabricação de tubos de aquecimento e abastecimento de água. Estamos falando principalmente do produto PEX-a. É ele quem se caracteriza pela maior resistência ao impacto, resistência à trinca e ao mais alto ponto de fusão.

Devido à resistência e alta flexibilidade dos tubos PEX, eles são uma das melhores opções para sistemas de aquecimento de piso.

Informação util! Um alto percentual de reticulação produz produtos menos dúcteis e mais duros. Este fator não significa que é o melhor. Apenas com a sua ajuda, você pode obter materiais de qualidade diferente para a produção de produtos para diversos fins.

Com base no exposto, os tubos de polietileno reticulado têm as seguintes vantagens:

- estabilidade da forma. Se esses produtos não forem afetados por uma carga externa, eles não se deformam, mesmo a uma temperatura de + 200 ° C;

- alta resistência à fadiga. Esta propriedade é preservada durante o transporte do meio de trabalho com uma temperatura de + 95 ° C;

- resistência ao cracking. Alta resistência ao impacto e a mesma resistência ao impacto em locais de incisões são fixadas mesmo em temperaturas negativas significativas (-50 ° C);

- proporção ideal de flexibilidade e força;

- a ausência de íons e halogênios de metais pesados;

- resistência à corrosão;

- capacidade de suportar os efeitos de compostos quimicamente ativos;

- excelente qualidade de contração do material;

- alta resistência ao desgaste: a superfície do tubo de polietileno reticulado está sujeita a atrito em pequena medida.

Soldagem de tubos de polietileno

Soldagem considerada a maneira mais confiável conexões de elementos de tubulações de polietileno. O conhecimento de seus métodos permitirá que você escolha o equipamento mais adequado.

Solda a topo. Este método é aplicável quando as paredes dos tubos são mais grossas que 5 mm e o diâmetro dos próprios produtos excede 5 cm. As extremidades dos produtos são aquecidas até a viscosidade necessária devido ao contato com o elemento de aquecimento - o fogão. Após a sua união, é obtida uma fixação muito confiável, porque o processo de formação do composto ocorre no nível molecular. A tecnologia de solda a topo não é difícil. Realize-o com suas próprias mãos para qualquer mestre doméstico. No entanto, não se pode prescindir de uma unidade especial para soldar tubos de polietileno. Se você não planeja instalar tubulações com esse polímero regularmente, basta alugar o dispositivo e não comprá-lo.

A sequência das etapas é a seguinte:

- coloque as extremidades dos tubos na máquina de solda correspondente;

- instale a placa de aquecimento acima mencionada entre eles;

- pressionamos as extremidades sob uma leve pressão;

- aguarde até derreterem até o nível necessário;

- reduzimos a pressão e deixamos os elementos finalmente aquecerem;

- retire o fogão;

- conectamos os dois tubos sob pressão;

- espere a junta esfriar e a junta solidificar.

Importante! Realize manipulações com o fogão da maneira mais suave e precisa possível. Caso contrário, você corre o risco de violar os locais de formação entre os elementos aquecidos das ligações moleculares.

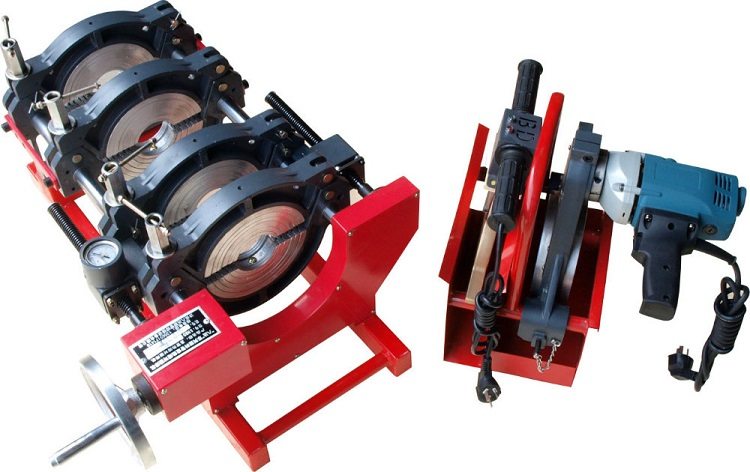

Hoje em lojas de construção, você pode adquirir os seguintes tipos de equipamentos de solda para soldar tubos de polietileno:

- máquina de solda em acionamento mecânico. Envolve a execução de todas as ações manualmente;

- unidades com acionamento hidráulico. Graças à hidráulica, menos esforço é necessário aqui;

- modernos dispositivos controlados por software. Sendo totalmente automatizados, esses dispositivos irão acelerar significativamente e, o mais importante, facilitar o processo. Obviamente, o custo deles é muito alto.

Os especialistas observam as seguintes vantagens da tecnologia de bunda:

- erros por inexperiência e o fator humano como um todo são excluídos. Como resultado, a conexão é de alta qualidade;

- automação de processos (aplicável a equipamentos hidráulicos e controlados por software para soldar tubos de polietileno);

- controle possível durante a execução do trabalho.

A soldagem a topo de tubos de polietileno será de alta qualidade e confiável, com a implementação correta de todas as etapas. Os dados de experimentos realizados por organizações independentes indicam que a resistência de uma solda formada corretamente é 8 (!) Vezes maior que a característica similar dos próprios tubos.

As regras que devem ser seguidas quando a soldagem a topo são muito simples.

- O trabalho deve ser realizado apenas em superfícies planas e duras, por exemplo, em uma base de concreto armado, asfalto ou placas. Um ponto importante é a conformidade com o alinhamento de tubos. O desvio dos eixos não deve exceder 10% da espessura da parede.

- Os plugues devem ser inseridos nas extremidades traseiras. Isso garante a ausência de tiragem na cavidade dos tubos e a constância da temperatura definida da solda a topo.

- Antes de fixar as extremidades nos grampos, limpe-os por dentro e por fora com um pano sem fiapos. Execute um procedimento semelhante com os grampos do centralizador

- Fixe os tubos no chassi para que suas marcações estejam localizadas ao longo de uma linha e no topo.

- Limpe o equipamento de soldagem antes de iniciar o trabalho. A realização de uma junta de teste removerá poeira e micropartículas do aquecedor. Ao trabalhar com tubos cujo diâmetro exceda 180 mm, execute duas juntas de teste.

- Antes de soldar tubos com diâmetro diferente, deixe o aquecedor esfriar e faça uma junta de teste adicional.

- Você só deve iniciar uma nova conexão quando estiver convencido do alinhamento dos segmentos de pipeline já conectados.

- As juntas de retificação são precedidas por um procedimento para limpar os discos da retificadora a partir de partículas de polietileno que aderiram anteriormente à sua superfície.

Importante! Remova os cavacos das extremidades e do chassi com um bastão não metálico. As mãos são estritamente proibidas de fazer isso.

Soldagem por eletrofusão. Este método envolve o uso de uma unidade de solda e eletrofusão. É relevante para a instalação de tubulações longas, quando é impossível realizar a soldagem a topo.

O trabalho deve ser realizado na seguinte sequência:

- preparação para o local de trabalho;

- seleção de um acessório adequado;

- limpeza de peças conectadas da poluição;

- aparar as extremidades dos tubos com a remoção subsequente da camada oxidada;

- fixação de tubos e conexões de polietileno em um dispositivo posicionador;

- ligar a unidade de solda e aguardar o final da operação;

- após a conclusão, desligue o equipamento e verifique a qualidade da costura.

Durante a inspeção visual, preste atenção especial aos seguintes pontos:

- a borda da costura deve sobressair acima das superfícies externa e interna dos tubos na forma de rolo;

- a altura ideal desses rolos é de cerca de 2,5 mm, com uma espessura de parede não superior a 5 mm. Este indicador para amostras mais volumosas não passa dos mesmos 5 mm;

- o deslocamento dos tubos não deve exceder 0,1% da espessura da parede.

O design e as dimensões da máquina de solda necessária para o trabalho de instalação dependem do diâmetro dos tubos de PE

Sob essas condições, a conexão durará mais de uma dúzia de anos.

Características de projeto de equipamentos para soldagem de tubos de HDPE

A máquina de solda consiste nos três componentes principais a seguir:

- cama. Possui um centralizador para fixação, com a ajuda da qual a força necessária é criada nas extremidades dos tubos. Este elemento pode ser acionado por um acionamento hidráulico (usando um dispositivo especial) e mecânico (isto é, manualmente);

- aparador eletromecânico. Projetado para alinhar as extremidades dos tubos imediatamente antes do procedimento de aquecimento;

- um elemento de aquecimento. Na gíria dos profissionais, é chamado nada mais do que uma frigideira. Com sua ajuda, as extremidades dos tubos são aquecidas e derretidas.

Foi dito acima que hoje existem vários tipos de equipamentos para soldagem de tubos de HDPE. Seus recursos são os seguintes:

- o uso de instalações com acionamento hidráulico permite a soldagem de tubos de quase qualquer diâmetro;

- unidades com acionamento mecânico. Esse equipamento possibilita soldar tubos com uma seção transversal de até 160 milímetros. É caracterizada por uma das melhores relações preço / qualidade;

- espelhos de soldagem. Com a ajuda deles, é obtida uma soldagem muito barata. Mas, considerando que o dispositivo não possui um corte transversal e um centralizador, não vale a pena usá-lo para soldar dutos de pressão.

As seguintes unidades são as mais populares.

NOT200. Este dispositivo de aquecimento permite trabalhar com produtos com um diâmetro não superior a 20 cm.Uma conexão de alta qualidade fornece um revestimento antiaderente.

R 63 E. É utilizado apenas na vida cotidiana para soldar tubos de plástico, incluindo HDPE, cujo diâmetro não excede 63 mm. Equipado com um visor do controlador de temperatura.

ROWELD P 355. Projetado para tubos de solda com diâmetro de 90 ≤ D ≤ 355 mm.

Informação util! Devido às suas impressionantes dimensões, este modelo é usado principalmente na produção industrial.

ROFUSE ROFUSE BASIC. É um análogo doméstico da unidade acima.Distingue-se pela capacidade de controlar qualquer estágio do trabalho e é caracterizada pela mais alta segurança.

Obviamente, essa não é uma lista completa. A gama de produtos mais rica neste segmento do mercado interno permitirá que você escolha uma amostra que se adapte às suas condições.