Ofta när man installerar ingenjörssystem är det nödvändigt att lägga vissa sektioner i en viss vinkel mot varandra. Eftersom HDPE-röret är flexibelt, med hjälp av specialutrustning och anordningar, är det möjligt att ge det önskad form. Många tror att utförandet av sådant arbete uteslutande är för professionella. De argumenterar med det faktum att bara en riktig specialist, som känner till rörets radie, kan korrekt bilda den erforderliga böjradie.

Innehåll

Böjningsmetoder

HDPE-produkter ingår i kategorin termoplastmaterial. Detta gör det möjligt att värma dem till ett visköst eller mycket elastiskt tillstånd, och under kylningsprocessen för att erhålla den önskade konfigurationen medan materialets struktur bibehålls. Du kan skapa en böjning med:

- bygga varmluftspistol;

- gjutmaskin;

- gasbrännare;

- varmt vatten.

Tänk på några av de funktioner som ingår i de vanligaste metoderna.

Böjning med en gjutmaskin. Denna metod används främst i industriell skala. En sådan enhet används emellertid ofta av hemmamästare.

Implementeringen av vissa böjningsradie på rör utförs av:

- rullen bryts runt mallen. I det här fallet tillsätts inte fyllmedlet;

- avvecklar en mall. Den här gången finns det en dorn inuti röret.

När man arbetar med gjutmaskiner observeras följande åtgärdssekvens:

- Markering och skärning av rör till arbetsstycken.

- Arbetsstycket värms upp.

- Egentligen flexibelt arbetsstycke.

- Det kyls.

- Trimma ändarna.

Under böjning på gjutmaskiner är det nödvändigt att kontrollera värdet på följande parameter:

X = S / Dn

där S är produktens tvärsnitt; D - Ytterdiameter.

I siffror ska det se ut så här:

- när du springer runt mönstret X≥0.065;

- vid lindning på ett mönster X≤0,065.

För att bestämma arbetsstyckets längd används följande formel:

L = (ω * π * r / 180) + 2l.

Här: - böjningsvinkel, uttryckt i grader; π — känd transcendental konstant (pi); r är böjningsradie längs längsaxeln; l är längden på den raka sektionen som krävs för att ansluta rörledningens element genom kallsvetsning. Värdet på denna parameter beräknas enligt följande:

l = 2Dn

Enheten är millimeter.

Borttagningen från den färdiga produktmallen bör slutföras genom att HDPE-rörets böjningsradie minskas med 1,2 gånger. Detta krav beror på förekomsten av elastisk deformation i materialet. Om en annan anslutningsmetod används bör den raka sektionens längd vara

L = 4D

Under detta förhållande, om röret måste böjas till standardvinklar 90˚, 60˚, 45 this, 30˚, bör arbetsstyckets längd väljas från tabellen nedan.

bord 1

| Böjningsvinkel, grader | Arbetsstyckena L, beroende på deras diameter, millimeter | ||||||||||

| 160 | 140 | 125 | 110 | 90 | 75 | 63 | 50 | 40 | 32 | 25 | |

| 90 | 1650 | 1440 | 1290 | 1135 | 930 | 775 | 645 | 515 | 455 | 405 | 360 |

| 60 | 1315 | 1150 | 1025 | 905 | 740 | 620 | 515 | 410 | 370 | 340 | 310 |

| 45 | 1145 | 1005 | 840 | 790 | 645 | 540 | 450 | 380 | 330 | 305 | 280 |

| 30 | 980 | 855 | 765 | 670 | 550 | 460 | 385 | 310 | 285 | 270 | 255 |

Dricks! Det kan hända att formmaskinens dimensioner inte tillåter HDPE-röret att värmas upp till önskad längd. Böj sedan flera gånger.

Tiden att ge produkten önskad konfiguration bör vara:

- högst 40 sekunder för produkter med en diameter upp till 90 millimeter;

- högst 60 sekunder med en diameter på PND-rör upp till 160 millimeter.

Böjning med en hårtork i byggnaden. Fortsätt enligt följande:

- skapa en mall med ett pussel;

- skär ett rörstycke med önskad längd;

- värma arbetsstycket. För enhetlig uppvärmning bläddrar du runt längsaxeln. Implementeringen av HDPE-rörets minsta böjradie kommer att säkerställas genom uppvärmning till en temperatur inom intervallet;

- böjning av arbetsstycket. Produktens böjningstid skiljer sig inte från varaktigheten för denna procedur på formningsmaskinen - respektive 40 sekunder och 60 sekunder;

- böja smidigt för att förhindra rivning vid deformationspunkten;

- kyl röret. Samtidigt måste det fixeras i ett böjt läge;

- klippa ändarna. Ett speciellt verktyg används för detta.

Genom att värma röret med varm luft kan du enkelt ge det den önskade formen. Denna metod är lämplig för hemförhållanden

I det fall då det är nödvändigt att erhålla en liten böjningsradie över en kort längd (i storleksordningen 1 meter), kan en mall undgås. Värm upp det markerade området, plocka sedan upp rörets ändar, böj det något och håll in tills det svalnar helt.

Minsta böjningsradie för polyetenrör

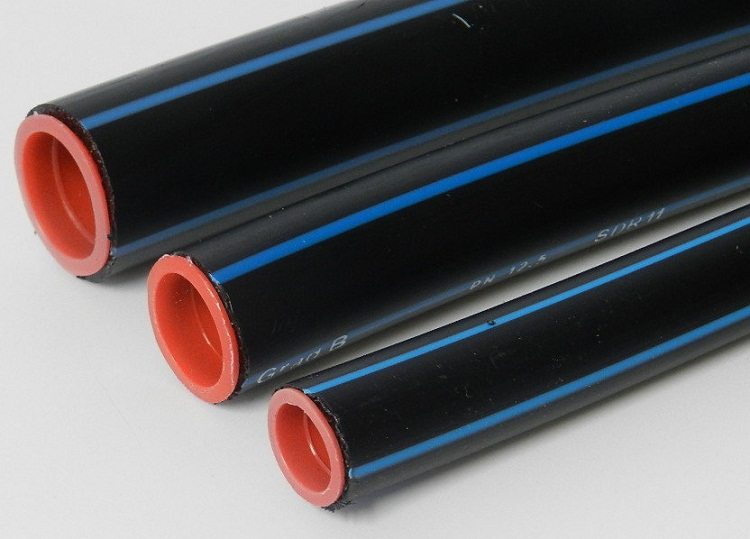

Polyeten är faktiskt ett unikt material som samtidigt kännetecknas av styrka och elasticitet. Kombinationen av dessa egenskaper gör att du kan ändra sökvägen för de rörledningar som skapats från den utan att använda ytterligare grenar. Värdena för den minsta böjningsradie för HDPE-rör, beroende på läggningstemperatur och SDR, presenteras i tabell nr 2.

Tabell 2

| Dimensionsförhållande (standard) | Böjningsradie (minimum) vid packningstemperatur | ||

| 20˚С | 10˚С | 0 ° C | |

| SDR9 | 20 d | 35d | 50d |

| SDR11 | |||

| SDR13.6 | |||

| SDR17 | |||

| SDR17.6 | |||

| SDR21 | 30d | 50d | 75d |

| SDR26 | |||

| SDR33 | 50d | 85d | 125d |

| SDR41 | |||

Termisk expansion av HDPE-rör orsakar förändringar i längden på de vinkelformande segmenten. I slutändan påverkar detta parameterns värde.

Y = Ld./ Lx,

där Ld. - båglängd; Lx. - längden på ackordet.

Om vi tar värdet på radien för röret R per enhet, kommer den minsta böjningsradie att motsvara de data som presenteras i tabell nr 3.

Tabell 3

| Temperaturskillnad, ΔTºС | Avböjningspil, m | Akkordslängd, m | Båglängd, m | Förhållande Ld./ Lx |

| 100 | 0,0633 | 0,7004 | 0,7156 | 1,022 |

| 90 | 0,0574 | 0,6676 | 0,6807 | 1,0196 |

| 80 | 0,0517 | 0,6346 | 0,6458 | 1,0176 |

| 70 | 0,0463 | 0,6014 | 0,6109 | 1,0168 |

| 60 | 0,0387 | 0,5513 | 0,5585 | 1,0131 |

| 50 | 0,0341 | 0,5176 | 0,5236 | 1,011 |

| 40 | 0,0256 | 0,4499 | 0,4538 | 1,0087 |

| 30 | 0,0201 | 0,3967 | 0,4014 | 1,0067 |

| 20 | 0,0137 | 0,3301 | 0,3316 | 1,0045 |

| 10 | 0,0064 | 0,2264 | 0,2269 | 1,0022 |

Viktig! Exakt utförda beräkningar ger en möjlighet att lägga rörledningar med en "orm", vilket säkerställer förbikoppling av små hinder samtidigt som den önskade transportriktningen för arbetsmediet upprätthålls.

Böjningsradie av rör från andra material

HDPE-rör dök upp på marknaden för inte så länge sedan. Därför kommer det att vara användbart att prata om funktionerna i böjningen av produkter som oftast finns i byggnader med olika byggår. Vi talar naturligtvis om stålrör. De böjs med hjälp av en rörbockningsmaskin, en blåsor och en rullmaskin. Du kan ta reda på funktionerna i användningen av denna utrustning från Internet. Och kom ihåg att ett bra resultat bara kommer att säkerställa att du följer stegen i instruktionerna på webben eller kopplade till enheten. För att navigera i siffror, studera tabell nummer 4. För specifikationer presenteras det data om den minsta böjningsradie för ett stålvatten- och gasrör tillverkat i enlighet med kraven i GOST 3262 från 1975.

Tabell 4

| Storleken | Den minsta böjningsradie, mm | Lmin - den minsta längden på en fri sektion, mm | ||

| Yttre diameter mm | Villkorligt pass, mm | I kallt skick | Varm | |

| 114 | 100 | 680 | 340 | 230 |

| 88,5 | 80 | 530 | 265 | 170 |

| 75,5 | 65 | 450 | 225 | 150 |

| 60 | 50 | 360 | 180 | 120 |

| 48 | 40 | 290 | 150 | 100 |

| 42,3 | 32 | 250 | 130 | 85 |

| 33,5 | 25 | 200 | 100 | 70 |

| 26,8 | 20 | 160 | 80 | 55 |

| 21,3 | 15 | 130 | 65 | 50 |

| 17 | 10 | 100 | 50 | 45 |

| 13,5 | 8 | 80 | 40 | 40 |

Den "minsta fria sektionslängden" som visas i denna tabell visar rörets längd för att säkerställa ett tillförlitligt grepp.

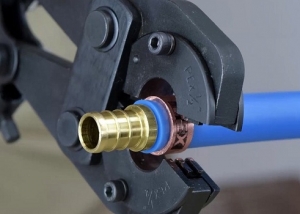

Många hantverkare föredrar idag metall-plaströrsprodukter. Deras konstruktion inkluderar en polymerbas och ett förstärkande skikt i form av folie eller nät. Det är denna komponent som ger rören möjlighet att böjas i önskad vinkel och bibehålla den resulterande konfigurationen.

Rör med liten diameter (även de som har en kärna av metall) kan böjas med en fjäder, men med denna metod måste du också ta hänsyn till den minsta och maximala böjradie

Böjning av metallplastelement i den framtida rörledningen utförs på tre sätt:

- mekanisk (med rörbockare);

- manuellt. Den enklaste och billigaste metoden: det finns inget behov av att köpa specialutrustning;

- med en fjäder. En fjäder med högre styvhet bör användas här. Det är nödvändigt att placera den på hela metall-plastproduktens längd. Men innan det, glöm inte att fästa en tråd i en av fjäderns ändar så att du efter bockningsprocessen kan ta bort den från rörkaviteten.

Värdena för den minsta böjningsradie för metall-plaströret finns i tabell nr 5.

Tabell 5

| Böjmetod | Plaströrets ytterdiameter | ||||

| 40 | 32 | 26 | 20 | 16 | |

| Med rörbockare | 180 | 125 | 95 | 60 | 45 |

| Med våren | 220 | 135 | 105 | 65 | 50 |

| Manuellt | 550 | 160 | 130 | 100 | 80 |

Uppgifterna som presenteras i alla tabeller bör fungera som en utgångspunkt i sökningen efter ett svar på frågan om vilken radie som ska böjas segmentet av rörledningen som skapas. Om du försöker böja dig till en mindre radie riskerar du att skada röret.