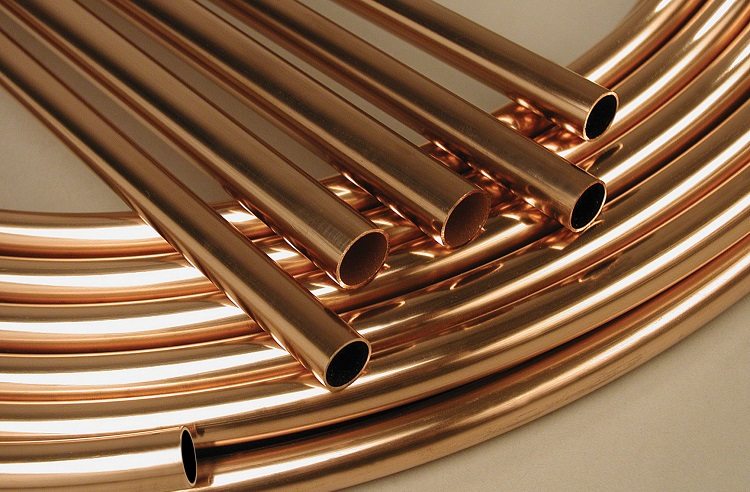

Tubos de cobre são a opção mais aceitável para organizar uma rede de abastecimento de água. A presença de várias impurezas na água não afeta a estrutura desses produtos. Devido às suas propriedades, eles podem ser usados ativamente em sistemas de aquecimento, ar condicionado e transmissão de gás. A conexão dos tubos durante a instalação é realizada por encaixes de crimpagem ou solda.

Conteúdo

Características dos tubos de cobre

As vantagens importantes das redes de comunicação de cobre são: alta resistência, resistência à corrosão, flexibilidade e ductilidade e longa vida útil. Uma característica importante do cobre é a capacidade de eliminar determinadas bactérias, o que impede sua reprodução e a instalação na superfície interna do tubo.

Ao instalar o pipeline com suas próprias mãos, é necessário levar em consideração esses fatores de seleção Tubos de cobre:

- finalidade do pipeline;

- temperatura das substâncias a serem transportadas;

- pressão no abastecimento de água ou no sistema de aquecimento;

- tamanho do tubo;

- a presença de uma camada isolante.

A desvantagem dos tubos de cobre é a baixa compatibilidade com produtos fabricados com outros materiais.

A característica mais importante que determina os parâmetros técnicos do gasoduto e a seleção dos necessários acessóriosé o diâmetro do tubo de cobre. Na construção de sistemas domésticos, os mais comuns são os seguintes tamanhos:

| Diâmetro do tubo mm | Espessura da parede mm |

| 10-28 | 1 |

| 35-54 | 1,5 |

Importante! Com uma espessura menor, os produtos de cobre têm uma pressão de trabalho muito maior do que os de aço.

Sistemas mais volumosos envolvem a instalação de grandes tubos de cobre.

Escopos de uso de tubos de cobre

Devido à capacidade de trabalhar com fluidos de alta temperatura, tubos de cobre são amplamente utilizados em sistemas de aquecimento. Isso é especialmente importante em esquemas de tubo único, em que a temperatura do último radiador é mantida em torno de 70 ° C; no primeiro, deve ser de 120 ° C. A temperatura máxima de trabalho para produtos de polímero é de 95 ° C, enquanto os tubos de cobre podem transportar líquidos a uma temperatura de 300 ° C.

Uma tubulação deste material pode suportar uma pressão de 200-400 atm. A junta de solda não perde o aperto.

Tubos de cobre macio podem transportar facilmente até 4 ciclos de congelamento / descongelamento. O cobre do encanamento é resistente ao cloro. Sendo um forte agente oxidante, promove a formação de uma película protetora de óxido na parede interna do tubo de cobre, o que aumenta a vida útil da tubulação.

Com suas próprias mãos, uma colocação oculta de uma tubulação de cobre pode ser realizada se houver uma camada de polímero nela, o que impedirá o fluxo de correntes dispersas. Também é necessário evitar a combinação de materiais no sistema, o que pode levar à corrosão eletroquímica. Ao conectar, por exemplo, cobre com alumínio, são utilizados adaptadores de latão.

Ferramentas de instalação

As principais operações que são realizadas durante a instalação dos tubos de cobre incluem corte, dobra, montagem de componentes e juntas, solda, crimpagem e soldagem. Além disso, são realizadas calibração e remoção das extremidades, remoção de rebarbas e rebarbas, aplicação de fluxo com a remoção subsequente de seus resíduos, etc.

Nota! Antes de iniciar o trabalho, é elaborado um esquema de abastecimento de água, indicando o número de peças e tamanhos de tubos necessários.

Para instalar tubos de cobre com suas próprias mãos, você precisará dessas ferramentas:

- corta-tubos ou serra;

- calibrador manual;

- lanterna para soldar tubos de cobre;

- chaves inglesas;

- Arquivo.

Dos materiais diretamente necessários são tubos de cobre, acessórios para eles, uma fita que sela a conexão rosqueada, fluxo e solda.

Antes da instalação, é necessário preparar os segmentos necessários dos tubos de cobre, cortando-os com um cortador de tubos. Se uma serra de serra for usada para esses fins, é importante colocar uma nova lâmina. Os produtos são verificados quanto à integridade, danos, dobras, seções achatadas etc. são inaceitáveis.

Para entender quais ferramentas são necessárias, você precisa decidir sobre o método de conexão dos tubos

O queimador é necessário para que a conexão seja soldada. Para conectar ao cilindro, as mangueiras devem ser incluídas no kit. São necessárias chaves para a conexão rosqueada de tubos de cobre. As rebarbas são removidas com um arquivo.

Recursos de operações de instalação

A operação de corte de tubos é simples e rápida. Preste atenção para manter a perpendicularidade do eixo do tubo e da aresta de corte. O desvio admissível do plano de corte do eixo perpendicular ao eixo do tubo deve ser menor que:

| Diâmetro externo mm | Chanfro cortado, mm |

| 6-18 | 2 |

| 22-42 | 3 |

| 54-76 | 4 |

| 88-108 | 5 |

Os mais comuns são os cortadores de tubos de disco. Ao usá-los, é melhor aumentar a velocidade do que aplicar mais força. Às vezes, ao cortar tubos de cobre macio, suas extremidades são deformadas, como resultado, o espaço de montagem muda e o efeito capilar é violado. Para restaurar a forma, as extremidades dos tubos são calibradas. Primeiro, o diâmetro interno é calibrado, depois o externo.

O influxo de metal durante a solda - grata - pode se formar dentro do tubo de cobre, o que aumentará a resistência do líquido durante a operação. Nesse caso, você precisa excluí-lo.

Devido à sua ductilidade, os tubos de cobre podem ser unidos em forma de sino sem o uso de conexões ou acoplamentos. É aplicável apenas a tubos com diâmetros iguais e em sistemas de aquecimento e abastecimento de água com temperaturas de água de até 110 ° C. Conseguir um sino é possível com a ajuda de ferramentas especiais.

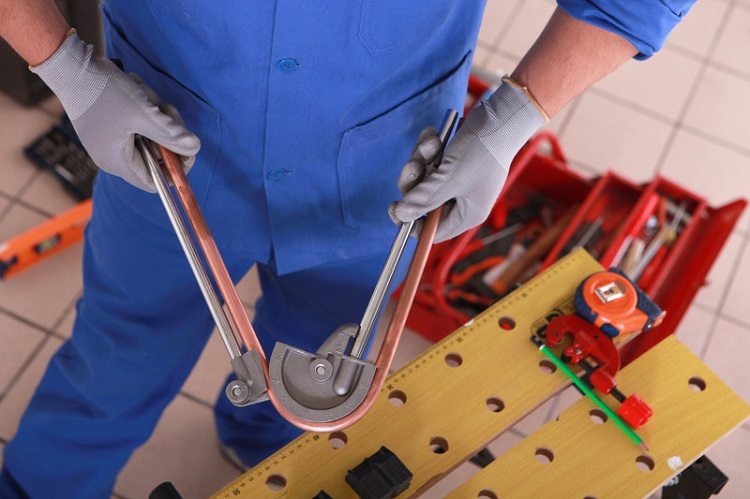

Ao dobrar um tubo de cobre com um diâmetro de até 15 mm, seu raio deve ser de pelo menos 3,5 diâmetros, para diâmetros superiores a 15 mm - quatro diâmetros. Ao dobrar manualmente, o raio permitido é de 8 diâmetros da peça, portanto, para flexão de tubos de cobre um dobrador de tubo é usado em um raio grande.

Conexão roscada de tubos de cobre

Ao instalar tubos de cobre com conexões de crimpagem, são obtidas juntas desmontáveis que não diferem na confiabilidade absoluta e requerem monitoramento durante a operação. Essa conexão é projetada para pressões mais baixas permitidas e requer flexões periódicas. Para começar, uma parte do tubo com o comprimento necessário é cortada. Se tubos de cobre com uma camada isolante estiverem instalados, eles serão removidos da extremidade do produto. Para isso, é feita uma incisão com uma faca afiada e o isolamento é removido. Além disso, as rebarbas são removidas da extremidade do tubo com uma lima.

Primeiro, uma porca de união é colocada no tubo e depois um anel de crimpagem. Depois de unir a porca e o encaixe, a conexão rosqueada é apertada. Primeiro você precisa fazer isso sem problemas, depois use a tecla Durante esse processo, o anel comprime o tubo de cobre e a junta é selada.

No caso de acessórios de transição de tubos de aço para cobre, a vedação é realizada com fita adesiva. Ele é parafusado na rosca e, em seguida, o acessório é parafusado.

Importante! A conexão por acessórios de crimpagem é aconselhável em locais onde é possível verificar sua estanqueidade.

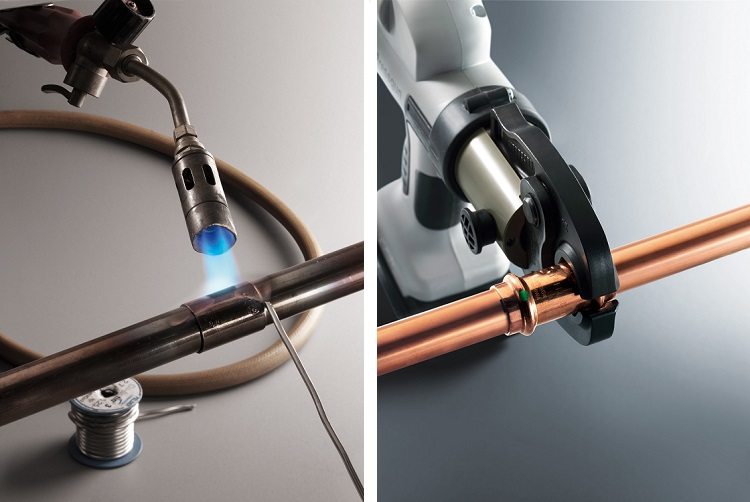

Características de solda

As juntas de solda são usadas em situações em que a instalação de tubos de aquecimento ou de abastecimento de água é realizada em paredes, pisos ou outras opções nas quais o acesso não é possível para o controle visual da integridade da junta.

O método é baseado no efeito capilar, devido ao qual a solda é distribuída uniformemente sobre a seção do tubo, independentemente de sua posição. Para criá-lo, são utilizados acessórios especiais, que possuem diâmetros diferentes dos diâmetros dos tubos por um determinado valor. A folga recomendada para soldar em chamas é de 0,1-0,15 mm.

Soldas e fluxos são usados para conectar usando a soldagem capilar. Existem métodos de solda de baixa e alta temperatura.

Solda suave (baixa temperatura) É utilizado para redes de transporte de meios gasosos e líquidos com temperatura de trabalho não superior a 110 ° C. É aplicável para conectar tubos com um diâmetro de 7-110 mm. Produtos com espessura de parede superior a 1,6 mm e diâmetro acima de 110 mm podem ser unidos por soldagem.

A solda dura (alta temperatura) quase não é usada ao instalar a tubulação com suas próprias mãos. É aplicável para conectar tubos em sistemas onde as condições operacionais estão associadas a temperaturas significativas.

Processo de solda DIY

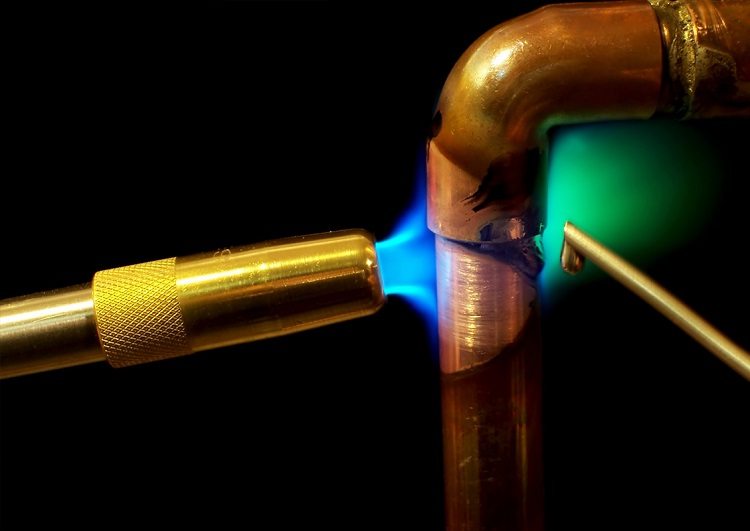

O processo de solda é realizado na seguinte sequência:

- Parte do tubo é cortada no tamanho necessário.

- No final, o isolamento é removido e as rebarbas são removidas.

- O local de solda e o encaixe são limpos com um pano abrasivo do filme de óxido.

- A poeira é limpa e um fluxo é aplicado à superfície.

- A extremidade do tubo é inserida no acessório, deixando um espaço não superior a 0,4 mm.

- A conexão está aquecendo queimador e a costura é selada com solda.

Se não houver queimador, um maçarico é adequado para aquecimento. O movimento da chama deve ser uniforme para que as seções individuais não superaqueçam. A solda para soldar tubos de cobre deve ter um ponto de fusão mínimo.

Conselho util! Para verificar a suficiência de aquecimento da conexão, você precisa tocar na solda. Se derreter, a temperatura desejada será atingida.

Para soldar a costura no espaço entre o tubo e o acessório, a solda é introduzida. É importante garantir a fixação e a imobilidade do composto até que ele se cristalize completamente.

Assim, a instalação de tubos de cobre pode ser feita com suas próprias mãos, considerando todas as regras e recomendações. O sistema de abastecimento de água desses materiais é caracterizado por durabilidade e confiabilidade.